À la base, un four à induction fait fondre l'or en utilisant un champ magnétique puissant et fluctuant pour générer une chaleur intense directement à l'intérieur du métal lui-même. Ce processus, connu sous le nom d'induction électromagnétique, est entièrement sans contact, évitant les flammes directes ou les éléments chauffants externes. Le résultat est un processus de fusion exceptionnellement rapide, propre et contrôlable, idéal pour les métaux précieux.

Le véritable avantage de la fusion par induction pour l'or n'est pas seulement la chaleur, mais le contrôle inhérent qu'elle procure. En générant de la chaleur à l'intérieur de l'or via des courants de Foucault, le processus est naturellement propre, auto-agitateur et très efficace, ce qui en fait la méthode supérieure pour préserver la valeur et la pureté des métaux précieux.

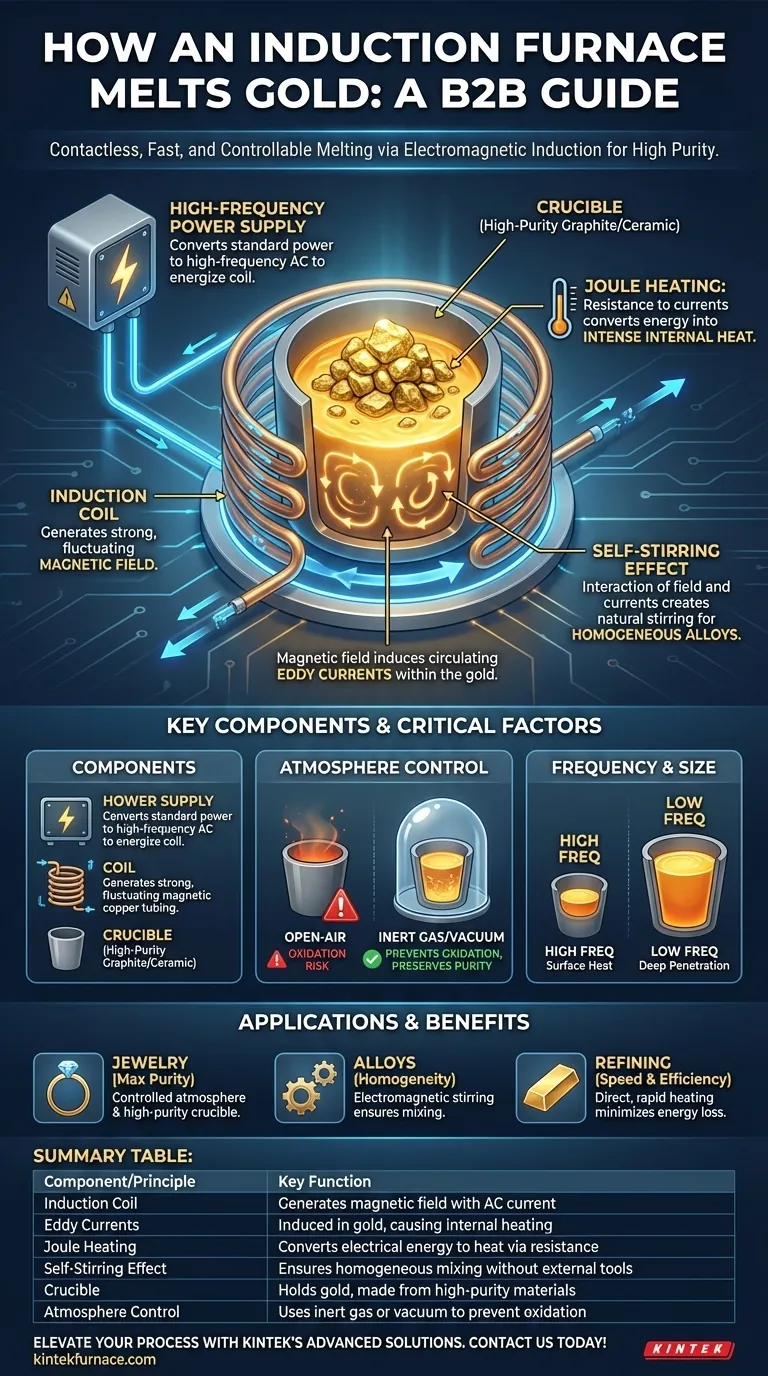

Le Principe Fondamental : La Chaleur issue du Magnétisme

Le principe de fonctionnement d'un four à induction repose sur une loi fondamentale de la physique décrite par les équations de Maxwell. Il convertit efficacement l'énergie électrique en un champ magnétique, puis en chaleur dans le matériau cible.

La Bobine d'Induction et le Champ Magnétique

Le processus commence lorsqu'un courant alternatif (CA) à haute fréquence est envoyé à travers une bobine d'induction en cuivre. Cette bobine, généralement refroidie à l'eau pour gérer la puissance élevée, génère un champ magnétique puissant et rapidement variable dans l'espace à l'intérieur et autour d'elle.

Génération de Courants de Foucault dans l'Or

Lorsqu'un matériau conducteur comme l'or est placé à l'intérieur du creuset dans ce champ magnétique, le champ induit des courants électriques dans l'or. Ces courants circulants sont connus sous le nom de courants de Foucault.

Résistance et Chauffage par Effet Joule

Comme tout courant électrique traversant un conducteur, ces courants de Foucault rencontrent la résistance électrique naturelle de l'or. Cette résistance convertit l'énergie électrique des courants de Foucault en chaleur intense, un phénomène connu sous le nom de chauffage par effet Joule. La chaleur est générée à l'intérieur de l'or lui-même, provoquant son chauffage et sa fusion rapides de l'intérieur vers l'extérieur.

L'Effet d'Auto-Agitation

Un avantage unique et essentiel de l'induction est l'action d'agitation naturelle. L'interaction entre le puissant champ magnétique et les courants électriques circulant dans l'or en fusion crée une force qui agite doucement et continuellement le métal liquide. Cette agitation électromagnétique assure une température homogène et est inestimable pour créer des alliages parfaitement mélangés.

Composants Clés d'un Système de Fusion de l'Or

Un four à induction est un système de composants spécialisés fonctionnant de concert. Pour l'or, la qualité de chaque composant est essentielle pour maintenir la pureté du produit final.

L'Alimentation Haute Fréquence

C'est le moteur du système. Il convertit l'alimentation électrique standard en courant alternatif haute fréquence nécessaire pour alimenter la bobine d'induction et créer le champ magnétique requis.

La Bobine d'Induction Refroidie par Eau

Cette bobine en cuivre de forme personnalisée est le cœur du four. Elle est précisément conçue pour créer un champ magnétique concentré qui s'accouple efficacement avec la charge d'or dans le creuset.

Le Creuset : Le Récipient de Pureté

Le creuset contient l'or et doit pouvoir résister à des températures extrêmes sans réagir avec le métal en fusion ni le contaminer. Pour la fusion de l'or, des matériaux comme le graphite de haute pureté et des céramiques spécialisées sont utilisés. Le choix du creuset est un facteur non négociable pour obtenir des résultats de haute pureté.

Comprendre les Compromis et les Facteurs Critiques

Bien qu'extrêmement efficace, le succès de la fusion par induction nécessite la compréhension de quelques variables clés.

Le Contrôle de l'Atmosphère est Crucial

Le chauffage par induction peut être effectué sous diverses atmosphères. Pour un métal de grande valeur comme l'or, la fusion à l'air libre peut entraîner une certaine oxydation. L'utilisation d'une atmosphère contrôlée de gaz inerte (comme l'Argon) ou d'un vide empêche l'oxydation, protège contre les impuretés et préserve le poids total et la qualité de la coulée.

Sélection et Durée de Vie du Creuset

Le chauffage intense et rapide impose un stress thermique important sur le creuset. Vous devez utiliser un creuset spécifiquement adapté à votre four et aux températures que vous atteindrez. Une sélection inappropriée peut entraîner une défaillance du creuset et une perte catastrophique de la coulée.

Fréquence et Taille de la Coulée

La fréquence du courant alternatif influence la profondeur à laquelle les courants de Foucault pénètrent dans le matériau. Des fréquences plus élevées sont utilisées pour de plus petites quantités d'or car elles concentrent la chaleur près de la surface, tandis que des fréquences plus basses pénètrent plus profondément et sont meilleures pour les coulées plus importantes.

Faire le Bon Choix pour Votre Application

Le choix de la bonne configuration d'induction dépend entièrement de vos objectifs opérationnels.

- Si votre objectif principal est la pureté maximale pour les travaux de bijouterie en petits lots : Privilégiez un four doté d'un excellent contrôle de l'atmosphère (vide ou gaz inerte) et utilisez des creusets en graphite ou en céramique de haute pureté.

- Si votre objectif principal est la création d'alliages d'or : L'agitation électromagnétique naturelle est votre plus grand atout, assurant un produit final complètement homogène sans nécessiter de mélange mécanique.

- Si votre objectif principal est la rapidité et l'efficacité de l'affinage : Le chauffage direct et rapide de la fusion par induction minimise à la fois la perte d'énergie et le temps de traitement par rapport aux fours à flamme ou à résistance traditionnels.

En comprenant ces principes, vous pouvez tirer parti de la technologie à induction non seulement pour faire fondre l'or, mais pour le faire avec précision, efficacité et une qualité sans compromis.

Tableau Récapitulatif :

| Composant/Principe | Fonction Clé |

|---|---|

| Bobine d'Induction | Génère un champ magnétique avec un courant CA |

| Courants de Foucault | Induits dans l'or, provoquant un chauffage interne |

| Chauffage par Effet Joule | Convertit l'énergie électrique en chaleur par résistance |

| Effet d'Auto-Agitation | Assure un mélange homogène sans outils externes |

| Creuset | Contient l'or, fabriqué à partir de matériaux de haute pureté |

| Contrôle de l'Atmosphère | Utilise un gaz inerte ou un vide pour prévenir l'oxydation |

Prêt à améliorer votre processus de fusion de l'or avec précision et efficacité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées aux laboratoires et aux applications de métaux précieux. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques — garantissant une fusion rapide, propre et contrôlable pour une pureté et une préservation de la valeur maximales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent optimiser vos opérations !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal