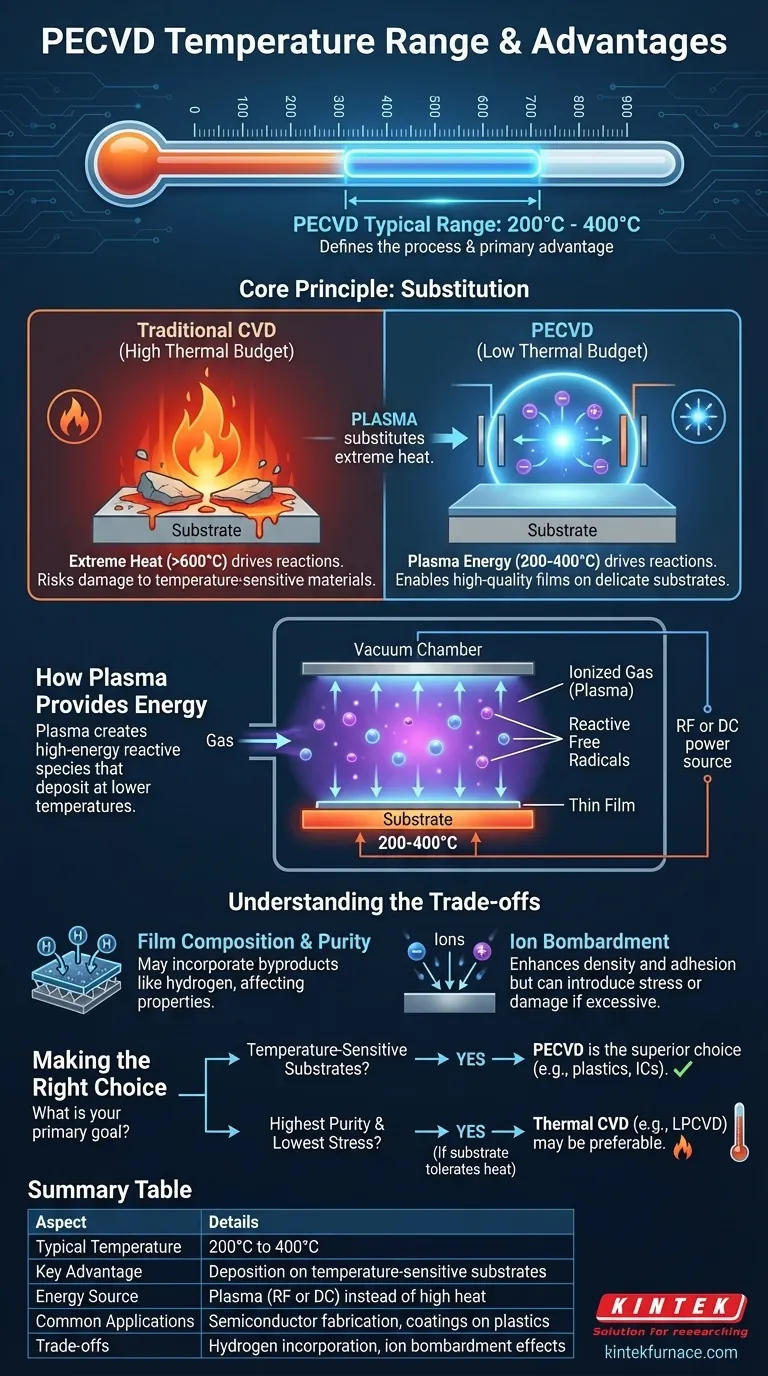

Pour être direct, la température de fonctionnement typique pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) se situe entre 200 °C et 400 °C. Cette plage de température relativement basse est la caractéristique déterminante et l'avantage principal du procédé, permettant le dépôt de films minces de haute qualité sur des substrats qui ne survivraient pas aux méthodes thermiques traditionnelles plus exigeantes.

Le principe fondamental du PECVD est la substitution. Au lieu de s'appuyer uniquement sur une chaleur extrême pour conduire les réactions chimiques, il utilise l'énergie d'un gaz ionisé (plasma) pour atteindre le même objectif, réduisant fondamentalement le budget thermique requis pour le dépôt de films minces.

Pourquoi le PECVD fonctionne à des températures plus basses

Pour comprendre l'importance de la plage de température du PECVD, nous devons d'abord examiner les limites des méthodes de dépôt thermique traditionnelles.

Le défi avec le CVD traditionnel

Le dépôt chimique en phase vapeur (CVD) standard repose exclusivement sur l'énergie thermique pour décomposer les gaz précurseurs. Les substrats sont chauffés à des températures très élevées, dépassant souvent 600 °C ou bien plus.

Ce "budget thermique" élevé fournit l'énergie d'activation nécessaire aux molécules de gaz pour réagir et former un film solide sur la surface du substrat. Cependant, une chaleur aussi intense peut endommager ou détruire de nombreux matériaux, y compris les plastiques, certains semi-conducteurs comportant des circuits intégrés existants et d'autres composants sensibles à la température.

Comment le plasma fournit l'énergie

Le PECVD contourne la nécessité d'une chaleur extrême en introduisant une source d'énergie alternative : le plasma.

À l'intérieur d'une chambre à vide, des gaz précurseurs sont introduits entre deux électrodes. Une tension à fréquence radio (RF) ou à courant continu (CC) est appliquée, ce qui arrache des électrons aux molécules de gaz et crée un gaz ionisé brillant – le plasma.

Ce plasma est un environnement à haute énergie. Les collisions au sein du plasma créent des radicaux libres très réactifs qui peuvent ensuite se déposer sur le substrat à des températures beaucoup plus basses. Le substrat est toujours chauffé, mais seulement dans la plage de 200 à 400 °C, ce qui est suffisant pour favoriser la diffusion de surface et assurer un film dense et uniforme.

Comprendre les compromis

La température de fonctionnement plus basse du PECVD est un avantage puissant, mais elle comporte des considérations qui la distinguent des procédés purement thermiques.

Composition et pureté du film

Étant donné que le dépôt se produit à des températures plus basses, les films PECVD peuvent parfois incorporer des sous-produits des gaz précurseurs, tels que l'hydrogène. Par exemple, les films de nitrure de silicium (SiNₓ) déposés par PECVD contiennent souvent des quantités importantes d'hydrogène, ce qui peut affecter leurs propriétés électriques et optiques.

Les procédés à température plus élevée, tels que le CVD à basse pression (LPCVD), produisent souvent des films d'une plus grande pureté et d'une meilleure stœchiométrie car la chaleur élimine plus efficacement les éléments indésirables.

Le rôle du bombardement ionique

Le plasma qui permet le dépôt à basse température bombarde également la surface du substrat avec des ions énergétiques. Cela peut être bénéfique, car cela peut augmenter la densité et l'adhérence du film.

Cependant, un bombardement ionique excessif peut également introduire des contraintes dans le film ou même provoquer des dommages physiques à la surface du substrat, une préoccupation critique dans la fabrication de semi-conducteurs. Le contrôle du procédé implique de trouver le bon équilibre entre la puissance du plasma, la pression et la température.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite d'aligner les capacités du procédé avec votre objectif principal. Le profil de température unique du PECVD le rend idéal pour des applications spécifiques.

- Si votre objectif principal est de déposer des films sur des substrats sensibles à la température : Le PECVD est le choix supérieur, et souvent le seul, viable. Son faible budget thermique protège les matériaux sous-jacents et les circuits intégrés.

- Si votre objectif principal est d'obtenir la plus grande pureté de film possible et la contrainte la plus faible : Un procédé thermique à plus haute température comme le LPCVD peut être préférable, mais seulement si votre substrat peut supporter la chaleur intense.

- Si votre objectif principal est d'équilibrer la vitesse de dépôt, la qualité du film et l'intégrité du substrat : Vous devez optimiser soigneusement les paramètres du PECVD. La plage de 200 °C à 400 °C offre une fenêtre où la qualité du film peut être ajustée sans risquer de dommages thermiques.

En fin de compte, l'utilisation de l'énergie du plasma par le PECVD est un compromis stratégique qui ouvre le dépôt de films minces à une vaste nouvelle gamme d'applications.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de température typique | 200°C à 400°C |

| Avantage clé | Permet le dépôt sur des substrats sensibles à la température |

| Source d'énergie | Plasma (RF ou CC) au lieu de chaleur élevée |

| Applications courantes | Fabrication de semi-conducteurs, revêtements sur plastiques |

| Compromis | Peut inclure l'incorporation d'hydrogène et les effets du bombardement ionique |

Vous avez besoin d'un système PECVD adapté aux besoins uniques de votre laboratoire ? KINTEK se spécialise dans les solutions de fours à haute température avancées, y compris les systèmes PECVD, avec une personnalisation approfondie pour correspondre précisément à vos exigences expérimentales. Notre expertise en R&D et notre fabrication interne garantissent des performances fiables pour divers laboratoires. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos procédés de dépôt de films minces !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces