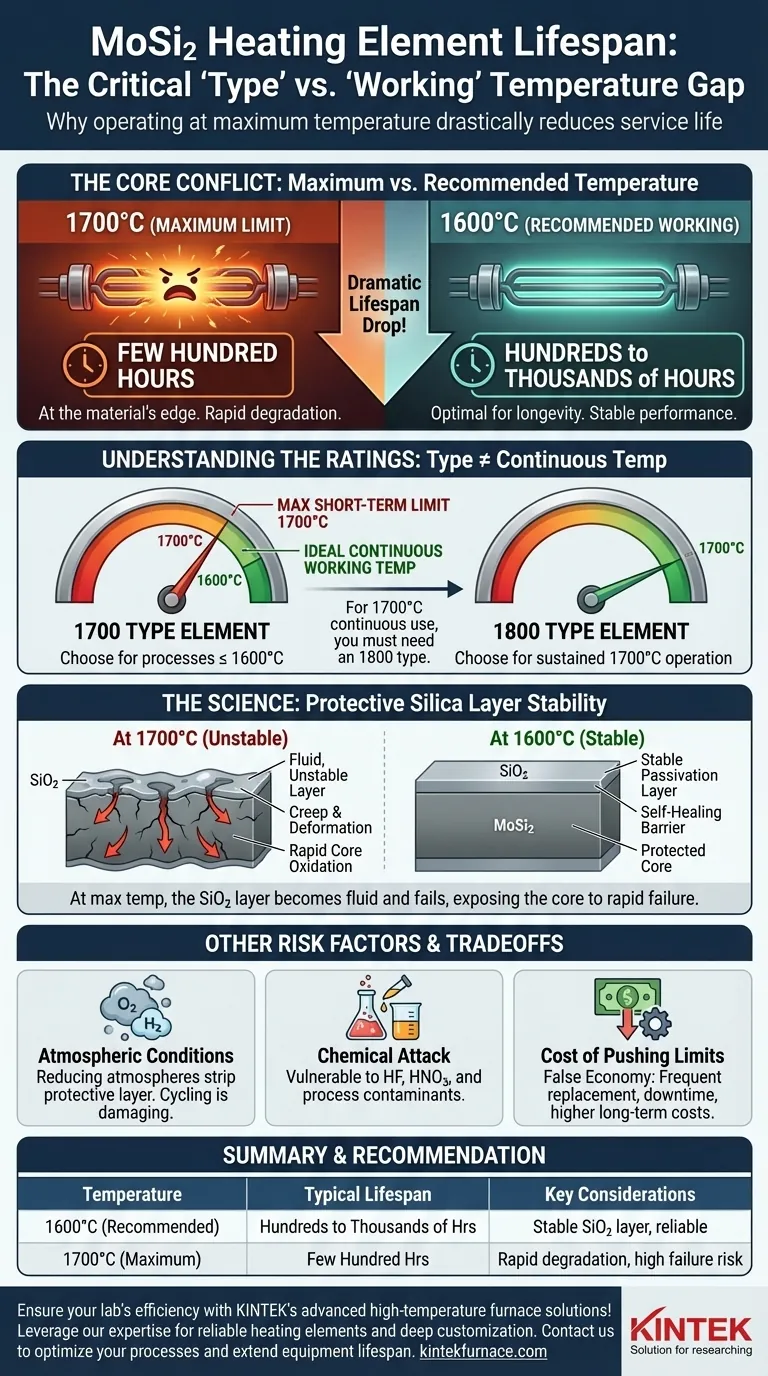

À sa température de fonctionnement recommandée, un élément chauffant en disiliciure de molybdène (MoSi₂) de type 1700 peut durer des centaines, voire des milliers d'heures. Cependant, lorsqu'il est poussé à sa température nominale maximale de 1700°C, sa durée de vie chute considérablement à seulement quelques centaines d'heures. Cette réduction significative souligne la différence critique entre une température de fonctionnement continue et une limite maximale.

L'enseignement crucial est que le numéro de "type" d'un élément (par exemple, 1700) représente sa température maximale à court terme, et non sa température de fonctionnement continue idéale. Pour la longévité et la fiabilité, vous devez faire fonctionner l'élément à sa température de "travail" recommandée, qui est généralement inférieure de 100°C.

La différence entre la température de "type" et de "travail"

Un point de confusion courant est la distinction entre le type d'un élément et sa température de travail pratique. Comprendre cela est la clé pour gérer la durée de vie des éléments et la fiabilité du four.

### Ce que signifie réellement "Type 1700"

La désignation "type 1700" fait référence à la température maximale que l'élément peut supporter, généralement pendant de courtes périodes. Cela ne signifie pas qu'il est conçu pour un fonctionnement continu et à long terme à 1700°C.

La température de travail continue recommandée pour un élément de type 1700 est de 1600°C. Un fonctionnement à cette température équilibre les performances avec une longue durée de vie.

### Le rôle de l'élément "Type 1800"

Pour les applications nécessitant un fonctionnement soutenu à 1700°C, un élément de "type 1800" est le bon choix. Sa température de travail continue recommandée est de 1700°C, offrant la durabilité et la marge thermique nécessaires pour des performances fiables à ce niveau.

Comment la température régit la durée de vie des éléments MoSi₂

La durée de vie d'un élément MoSi₂ est directement liée à la stabilité d'une couche protectrice de surface. Les températures élevées soumettent cette couche à un stress extrême, accélérant la dégradation et la défaillance.

### La couche protectrice de silice (SiO₂)

À des températures élevées dans une atmosphère oxydante (comme l'air), les éléments MoSi₂ forment une fine couche vitreuse de silice (SiO₂) à leur surface. Cette couche de passivation est auto-cicatrisante et agit comme une barrière, empêchant le cœur de l'élément d'une oxydation supplémentaire.

Cette couche protectrice est la principale raison pour laquelle les éléments MoSi₂ ont une si longue durée de vie et une telle résistance à la déformation dans leur plage de fonctionnement prévue.

### Dégradation à la température maximale

Lorsque vous poussez un élément de type 1700 à 1700°C, vous opérez à la limite même de ses capacités matérielles. À cette température, la couche protectrice de SiO₂ devient moins stable et plus fluide.

Cette fluidité accrue peut entraîner un "fluage" (déformation lente) et rend la couche plus vulnérable à la rupture, exposant le matériau du cœur à une oxydation rapide et à une défaillance. C'est pourquoi la durée de vie chute de milliers d'heures à 1600°C à seulement quelques centaines d'heures à 1700°C.

Comprendre les compromis et les autres risques

La température de fonctionnement est le facteur le plus important de la durée de vie des éléments, mais d'autres conditions peuvent également entraîner une défaillance prématurée.

### Le coût de la poussée des limites

Utiliser un élément de type 1700 à 1700°C peut sembler une mesure d'économie, mais cela entraîne des remplacements fréquents, des temps d'arrêt imprévus et des dommages potentiels au four ou au produit. Les économies à court terme sont rapidement perdues au profit de coûts opérationnels à long terme plus élevés et d'une instabilité du processus.

### L'impact des conditions atmosphériques

La couche protectrice de SiO₂ dépend d'un environnement oxydant pour se former et se maintenir.

Un fonctionnement dans une atmosphère réductrice (comme l'hydrogène ou l'ammoniac craqué) peut décaper cette couche protectrice. Le cyclage entre des conditions réductrices et oxydantes est particulièrement dommageable, car il enlève et tente de reformer la couche à plusieurs reprises, consommant le matériau de base de l'élément et raccourcissant considérablement sa durée de vie.

### Attaque chimique et contamination

Bien que résistants à de nombreuses substances, les éléments MoSi₂ sont vulnérables à certains produits chimiques. Les références notent que l'acide fluorhydrique et l'acide nitrique attaqueront les éléments. De même, les vapeurs de processus ou les contaminants qui réagissent avec la silice peuvent dégrader la couche protectrice et accélérer la défaillance.

Faire le bon choix pour votre objectif

Le choix de l'élément correct est un équilibre entre les exigences de votre processus, votre budget et la fiabilité souhaitée.

- Si votre objectif principal est la fiabilité pour des processus à ou en dessous de 1600°C : Un élément de type 1700 est le choix correct et le plus rentable, offrant des milliers d'heures de fonctionnement stable.

- Si votre objectif principal est de faire fonctionner un four de manière constante à 1700°C : Vous devez utiliser un élément de type 1800 pour garantir une durée de vie raisonnable et des performances prévisibles.

- Si vous essayez de minimiser le coût initial pour un processus à 1700°C : L'utilisation d'un élément de type 1700 est une fausse économie qui entraînera une durée de vie considérablement réduite, des défaillances fréquentes et des coûts à long terme plus élevés.

En fin de compte, aligner la température de travail spécifiée de l'élément avec les besoins de votre processus est la stratégie la plus efficace pour garantir une longue durée de vie fiable.

Tableau récapitulatif :

| Température | Durée de vie typique | Considérations clés |

|---|---|---|

| 1600°C (Recommandé) | Des centaines à des milliers d'heures | Couche de SiO₂ stable, performances fiables |

| 1700°C (Maximum) | Quelques centaines d'heures | Dégradation rapide, risque élevé de défaillance |

Assurez l'efficacité de votre laboratoire avec les solutions de fours avancés à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants et des systèmes fiables, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie répond précisément aux exigences expérimentales uniques, vous aidant à éviter les temps d'arrêt coûteux et à prolonger la durée de vie de l'équipement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus à haute température !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables