Le processus de chauffage typique pour le recuit des pièces moulées en acier est un traitement métallurgique en trois étapes impliquant le chauffage du matériau à une température spécifique, son maintien à cette température, puis son refroidissement de manière contrôlée. Pour de nombreux aciers courants, cela implique de chauffer à environ 950°C pour transformer la structure cristalline interne en un état uniforme appelé austénite. Ce processus est fondamental pour soulager les contraintes internes et affiner la structure du grain de la pièce moulée.

L'objectif principal du recuit n'est pas simplement de chauffer le métal, mais de manipuler précisément sa microstructure interne. Le but est de soulager les contraintes, d'augmenter la ductilité et d'améliorer l'usinabilité en créant un état de matériau plus doux et plus uniforme.

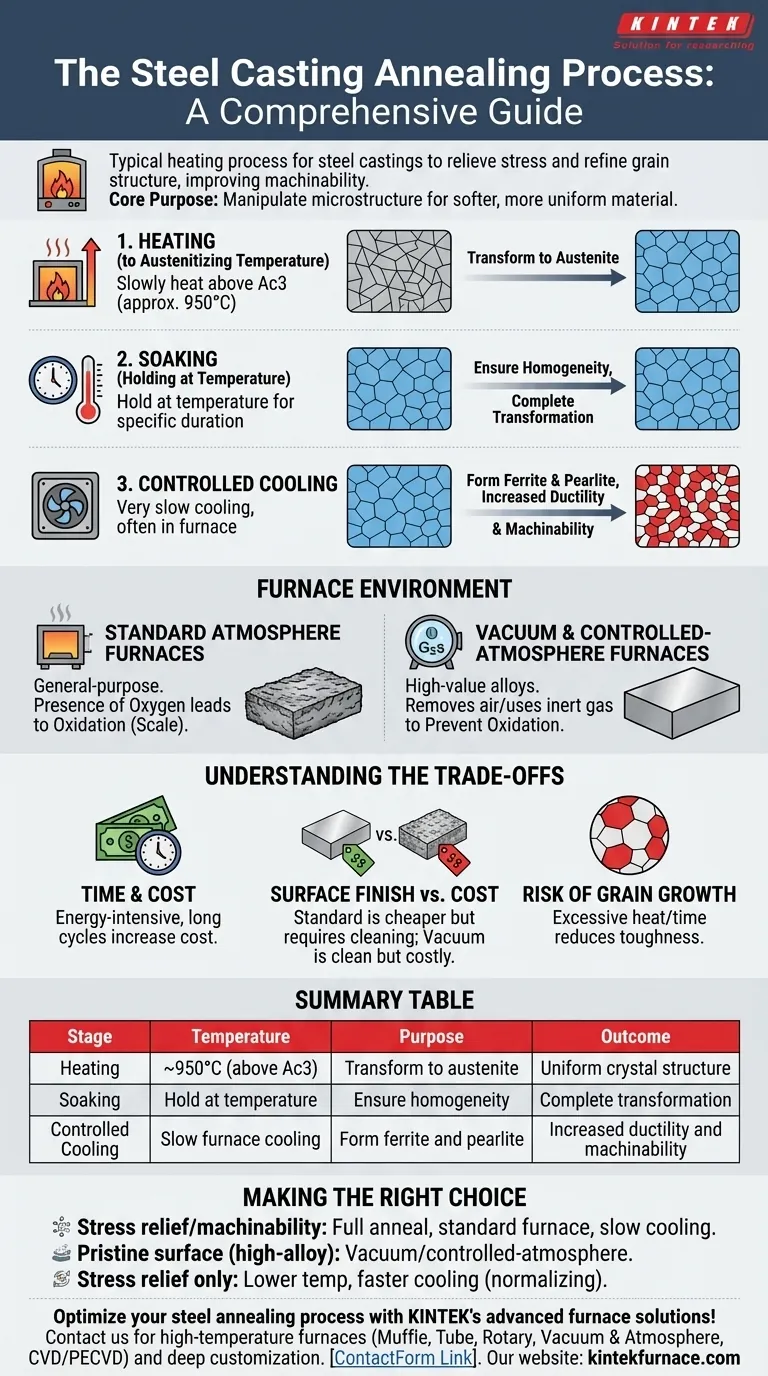

Les Trois Étapes Essentielles du Recuit des Pièces Moulées en Acier

Le processus de recuit peut être décomposé en trois phases distinctes et critiques. Chaque étape a un objectif métallurgique spécifique.

Étape 1 : Chauffage à la Température d'Austénitisation

La première étape consiste à chauffer lentement et uniformément la pièce moulée en acier à une température supérieure à son point de transformation critique supérieur (Ac3). C'est la température à laquelle la structure de ferrite et de perlite de l'acier se transforme complètement en austénite, une solution solide uniforme.

En règle générale, cette température est souvent fixée à 100-200°C au-dessus de la température de formation de l'austénite, ce qui, pour de nombreux alliages d'acier courants, avoisine les 950°C.

Étape 2 : Maintien en Température (Soaking)

Une fois la température cible atteinte, la pièce moulée est « maintenue » (soaking) à cette température pendant une durée spécifique. L'objectif de cette étape est de garantir que la température est uniforme dans toute la pièce moulée, y compris dans ses sections les plus épaisses.

Cette période de maintien permet à la transformation en austénite de s'achever complètement et à la composition chimique de devenir homogène. Le temps exact dépend de l'épaisseur de la pièce moulée et de la composition spécifique de l'alliage d'acier.

Étape 3 : Refroidissement Contrôlé

La dernière étape, et peut-être la plus critique, est le refroidissement. Pour un recuit complet, la pièce moulée est refroidie très lentement, souvent en éteignant simplement le four et en laissant la pièce refroidir à l'intérieur.

Cette vitesse de refroidissement lente permet à l'austénite de se retransformer en une microstructure douce et grossière de ferrite et de perlite. C'est cette structure affinée qui confère à l'acier recuit sa grande ductilité et son usinabilité améliorée. Un refroidissement plus rapide, comme à l'air libre, donne lieu à un processus différent appelé normalisation, qui soulage également les contraintes mais produit un matériau plus dur.

Le Rôle de l'Environnement du Four

L'atmosphère à l'intérieur du four pendant le recuit a un impact significatif sur le produit final, en particulier sur l'état de sa surface.

Fours à Atmosphère Standard

La plupart des recuits à usage général sont effectués dans des fours-boîtes standards. Bien qu'efficaces, la présence d'oxygène à haute température provoque une oxydation, formant une couche de calamine à la surface de la pièce moulée. Cette calamine doit généralement être retirée ultérieurement par des processus tels que le grenaillage ou l'usinage.

Fours à Vide et à Atmosphère Contrôlée

Pour les alliages de grande valeur comme l'acier inoxydable ou les alliages de titane, ou pour les pièces où une surface impeccable est essentielle, des fours à vide ou à atmosphère contrôlée sont utilisés.

Le processus dans un four à vide implique l'élimination de tout l'air avant le chauffage. Après le maintien en température, la pièce est refroidie avec un gaz inerte non réactif ou une autre méthode contrôlée. Cela prévient complètement l'oxydation et la contamination de surface, préservant l'intégrité de la surface du matériau.

Comprendre les Compromis

Bien qu'essentiel, le processus de recuit n'est pas sans considérations. Comprendre ces compromis est essentiel pour prendre de bonnes décisions d'ingénierie.

Temps et Coût

Le recuit est un processus énergivore. Les cycles longs de chauffage, de maintien et surtout de refroidissement lent signifient que les fours sont occupés pendant de longues périodes, ce qui contribue de manière significative au coût final de la pièce.

Finition de Surface vs. Coût

L'utilisation d'un four standard est moins chère mais nécessite des opérations secondaires pour éliminer la calamine. Un processus sous vide ou à atmosphère contrôlée fournit une pièce propre directement sortie du four, mais cela entraîne un coût opérationnel beaucoup plus élevé.

Risque de Croissance du Grain

Si la température de maintien est trop élevée ou si la durée de maintien est excessivement longue, les grains d'austénite peuvent commencer à grossir excessivement. Cette croissance excessive du grain peut être préjudiciable, réduisant la ténacité et la résistance aux chocs du matériau.

Faire le Bon Choix pour Votre Objectif

La sélection des paramètres de recuit corrects dépend entièrement du matériau et du résultat souhaité pour la pièce finie.

- Si votre objectif principal est la relaxation des contraintes et l'usinabilité pour les pièces moulées en acier au carbone standard : Un recuit complet dans un four standard suivi d'un refroidissement lent dans le four est l'approche la plus courante et la plus rentable.

- Si votre objectif principal est une finition de surface impeccable sur les aciers fortement alliés ou inoxydables : Un four à vide ou à atmosphère contrôlée est nécessaire pour prévenir l'oxydation et fournir une pièce propre et non contaminée.

- Si votre objectif principal est uniquement de soulager les contraintes internes dues à la soudure ou au moulage : Un recuit de soulagement des contraintes à plus basse température ou un processus de refroidissement à l'air plus rapide (normalisation) peut être une solution plus efficace.

En fin de compte, maîtriser le processus de recuit consiste à contrôler précisément la température, le temps et l'atmosphère pour obtenir la microstructure de matériau souhaitée.

Tableau Récapitulatif :

| Étape | Température | Objectif | Résultat |

|---|---|---|---|

| Chauffage | ~950°C (au-dessus de Ac3) | Transformation en austénite | Structure cristalline uniforme |

| Maintien en température | Maintenir à température | Assurer l'homogénéité | Transformation complète |

| Refroidissement Contrôlé | Refroidissement lent dans le four | Former de la ferrite et de la perlite | Augmentation de la ductilité et de l'usinabilité |

Optimisez votre processus de recuit de l'acier avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons divers laboratoires équipés de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la qualité des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Pourquoi un appareil à double chambre est-il préférable à un four électrique standard pour le frittage ? Obtenir des résultats sans oxydation

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances