Le frittage de la zircone est un processus thermique en plusieurs étapes qui transforme un matériau pré-fritté, doux et crayeux, en une restauration céramique dense, solide et finale. Le processus implique une montée en température contrôlée avec précision jusqu'à une température maximale comprise entre 1350°C et 1550°C, le maintien à cette température pendant une durée spécifique (maintien), puis un refroidissement soigneux jusqu'à température ambiante. Ce cycle contrôlé est ce qui confère à la zircone finale sa force, sa durabilité et ses propriétés esthétiques requises.

Le frittage n'est pas seulement un processus de chauffage ; c'est une transformation contrôlée du matériau. Le succès d'une restauration en zircone dépend entièrement de la gestion précise de la température et du temps tout au long du cycle pour obtenir une densification complète sans introduire de contrainte interne ou de défauts.

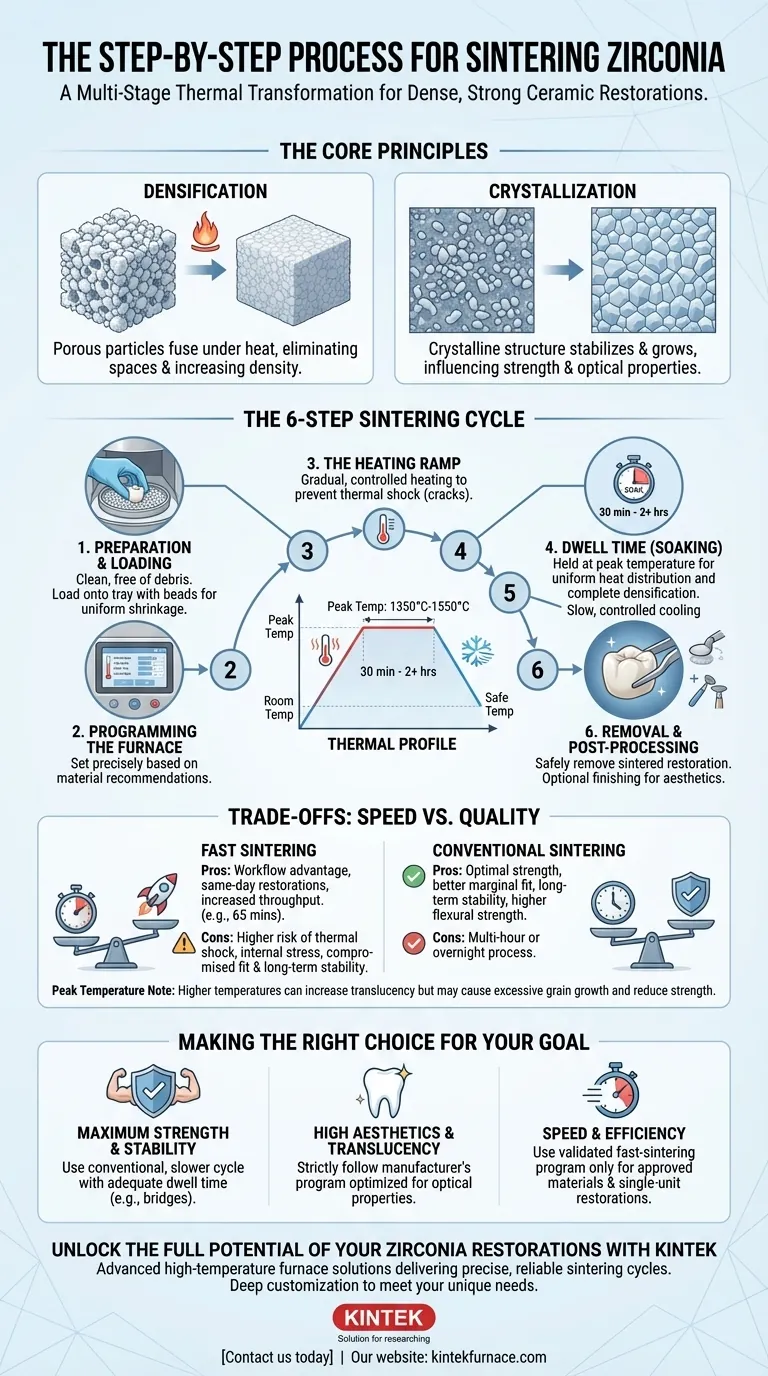

Les principes fondamentaux du frittage de la zircone

Avant d'examiner les étapes, il est crucial de comprendre ce qui se passe au niveau microscopique. Le bloc de zircone initial est poreux. Le frittage élimine ces pores.

Qu'est-ce que la densification ?

La densification est le processus par lequel les particules individuelles de zircone fusionnent sous une chaleur élevée. Cette fusion élimine les espaces entre les particules, provoquant un rétrécissement important du matériau et une augmentation de sa densité.

Le rôle de la cristallisation

À mesure que le matériau se densifie, sa structure cristalline se stabilise et croît également. La taille et l'arrangement finaux de ces cristaux influencent directement la résistance mécanique du matériau et ses propriétés optiques, telles que la translucidité.

Le cycle de frittage étape par étape

Un résultat de frittage réussi repose sur un four programmable qui exécute un profil thermique précis. Bien que les temps et les températures spécifiques varient selon le fabricant de zircone, les étapes fondamentales restent constantes.

Étape 1 : Préparation et chargement

La première étape consiste à préparer la restauration en zircone usinée. Elle doit être propre et exempte de poussière ou de débris avant d'être soigneusement placée dans la chambre du four de frittage, souvent sur un plateau avec des billes de frittage pour permettre un retrait uniforme.

Étape 2 : Programmation du four

À l'aide de l'interface de commande du four (souvent un écran tactile), vous définissez les paramètres du cycle de frittage. Cela comprend le taux de chauffage, la température maximale, le temps de maintien (ou "trempage") et le taux de refroidissement. Ces réglages doivent correspondre aux recommandations pour le type spécifique de zircone utilisé.

Étape 3 : La montée en température

Le four commence à chauffer progressivement. Cette montée contrôlée est essentielle pour éviter le choc thermique, où un changement de température soudain peut provoquer des fissures dans le matériau. Certains programmes comprennent une étape de pré-séchage à une température plus basse pour évaporer doucement toute humidité résiduelle.

Étape 4 : Temps de maintien (Trempage)

Une fois que le four atteint la température cible (généralement 1350°C à 1550°C), il maintient cette température pendant une période définie, appelée temps de maintien ou phase de trempage. Cela dure généralement de 30 minutes à plus de deux heures et assure que la chaleur est distribuée uniformément dans toute la restauration, permettant une densification complète et homogène.

Étape 5 : Refroidissement contrôlé

Tout aussi importante que la montée en température, la phase de refroidissement doit être lente et contrôlée. Un refroidissement rapide peut introduire des contraintes internes, entraînant une déformation ou des fractures. Le four abaisse lentement la température à un niveau sûr avant que le cycle ne soit terminé.

Étape 6 : Retrait et post-traitement

Une fois que le four a suffisamment refroidi, la restauration en zircone entièrement frittée, dense et solide peut être retirée en toute sécurité. Des étapes de post-traitement optionnelles peuvent suivre, telles que des ajustements mineurs, la coloration et le glaçage, ou le polissage pour obtenir l'esthétique finale désirée.

Comprendre les compromis : Vitesse contre Qualité

Les fours modernes proposent des cycles de "frittage rapide", créant un point de décision critique pour tout laboratoire ou clinique. Comprendre les compromis est essentiel.

L'attrait du frittage rapide

Les programmes de frittage rapide peuvent réduire un processus de plusieurs heures ou d'une nuit à seulement 65 minutes. Cela offre un avantage significatif en termes de flux de travail, permettant des restaurations le jour même et augmentant le débit.

Les risques de précipiter le processus

Les taux rapides de chauffage et de refroidissement inhérents aux cycles rapides peuvent augmenter le risque de choc thermique et de contrainte interne. Cela peut compromettre l'ajustement marginal, la stabilité à long terme, voire la résistance à la flexion de la restauration finale par rapport à celle réalisée avec un cycle conventionnel plus lent.

L'impact de la température de frittage

La température maximale affecte les propriétés finales. Bien qu'une température plus élevée puisse parfois augmenter la translucidité dans certaines formulations de zircone, elle peut également entraîner une croissance excessive des grains, ce qui peut réduire la résistance globale et la ténacité à la rupture du matériau. Respectez toujours la plage de température validée par le fabricant.

Faire le bon choix pour votre objectif

Le cycle de frittage idéal n'est pas universel ; il dépend du matériau que vous utilisez et de votre objectif principal pour la restauration finale.

- Si votre objectif principal est la résistance et la stabilité maximales : Optez pour un cycle de frittage conventionnel plus lent avec un temps de maintien adéquat, en particulier pour les bridges multi-unités ou les cas nécessitant une durabilité maximale.

- Si votre objectif principal est une esthétique et une translucidité élevées : Suivez strictement le programme spécifique du fabricant pour leur zircone esthétique, car ces cycles sont précisément conçus pour optimiser les propriétés optiques.

- Si votre objectif principal est la vitesse et l'efficacité : Utilisez un programme de frittage rapide validé uniquement avec des matériaux en zircone explicitement approuvés pour de tels cycles et pour des restaurations unitaires où les exigences cliniques le permettent.

En fin de compte, maîtriser le processus de frittage consiste à exécuter fidèlement un protocole thermique validé pour libérer tout le potentiel du matériau.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Préparation et chargement | Nettoyer et placer la zircone dans le four pour un retrait uniforme |

| 2 | Programmation du four | Définir le taux de chauffage, la température maximale, le temps de maintien et le taux de refroidissement |

| 3 | Montée en température | Augmentation progressive de la température pour éviter le choc thermique |

| 4 | Temps de maintien (Trempage) | Maintenir à 1350-1550°C pendant 30 min à 2+ heures pour la densification |

| 5 | Refroidissement contrôlé | Réduction lente de la température pour éviter les contraintes internes et les défauts |

| 6 | Retrait et post-traitement | Extraire la restauration et effectuer les étapes de finition optionnelles |

Libérez tout le potentiel de vos restaurations en zircone avec KINTEK

Visez-vous une résistance maximale, une esthétique supérieure ou des délais d'exécution plus rapides dans votre laboratoire dentaire ? Les solutions de fours à haute température avancées de KINTEK — y compris les fours à étouffoir, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — sont conçues pour fournir des cycles de frittage précis et fiables. Grâce à nos solides capacités de personnalisation approfondie, nous adaptons nos équipements pour répondre à vos besoins expérimentaux et de production uniques, assurant une densification et des propriétés matérielles optimales à chaque fois.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre processus de frittage et élever vos résultats !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité