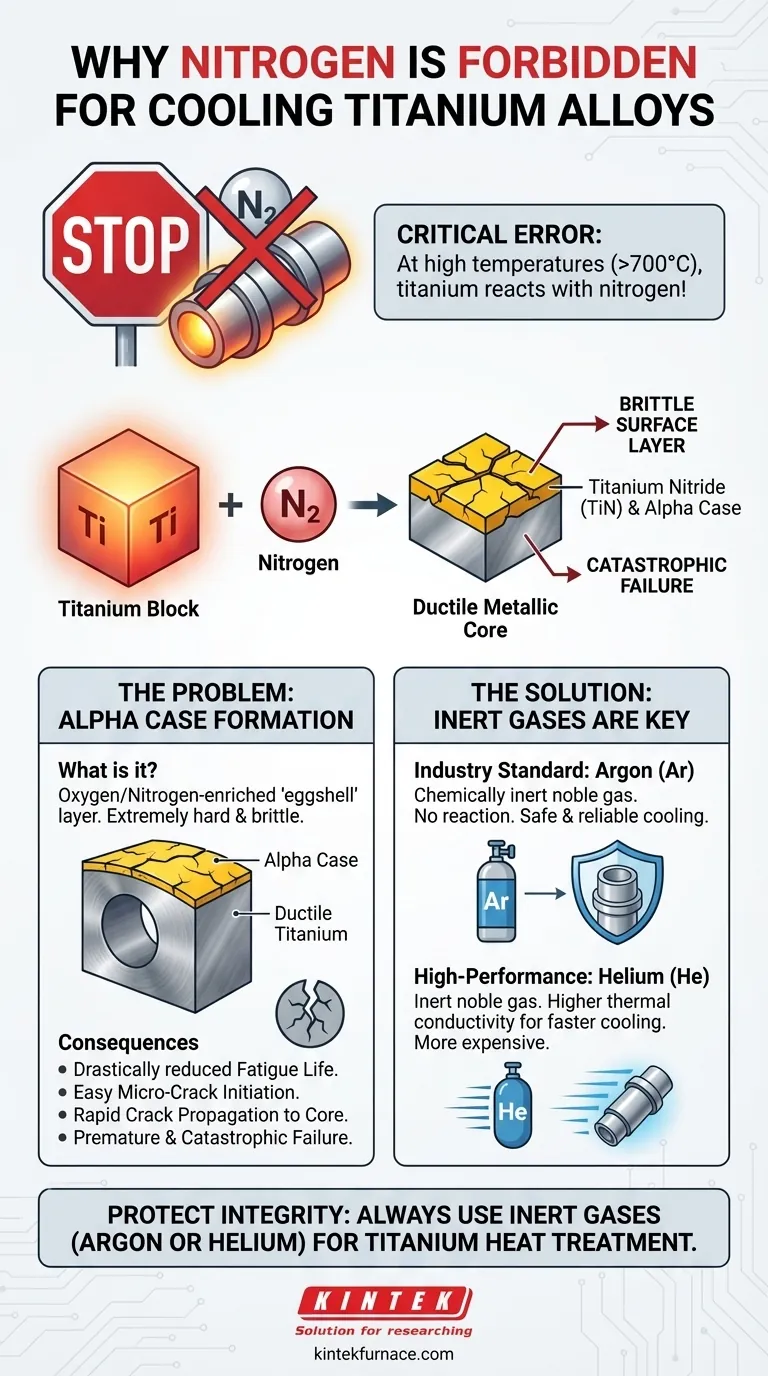

En aucun cas l'azote ne doit être utilisé comme gaz de refroidissement pour les alliages de titane après un traitement thermique sous vide à haute température. Aux températures élevées impliquées dans ces processus, le titane a une forte affinité pour l'azote et réagit directement avec lui. Cette réaction chimique forme une couche superficielle dure et fragile qui compromet fondamentalement l'intégrité du composant.

Bien que l'azote soit un gaz courant et économique dans de nombreuses applications de traitement thermique, son utilisation avec le titane est une erreur critique. La réaction crée une couche superficielle sujette à la défaillance, connue sous le nom de « couche alpha », qui annule les avantages mêmes que le processus de traitement thermique est censé conférer.

Le conflit chimique fondamental

Le problème lié à l'utilisation de l'azote n'est pas une contamination au sens traditionnel, mais une réaction chimique directe et préjudiciable. La réactivité du titane à haute température est au cœur du problème.

La formation du nitrure de titane (TiN)

Aux températures dépassant généralement 700 °C (1300 °F), le titane réagit facilement avec tout azote disponible. Cela forme un composé distinct, jaune d'or, à la surface de la pièce, appelé nitrure de titane (TiN).

Bien que le TiN soit utilisé de manière bénéfique comme revêtement dur dans d'autres applications (comme sur les outils de coupe), sa formation incontrôlée lors du traitement thermique est hautement indésirable.

Création de la « Couche Alpha »

Cette couche superficielle riche en azote est connue sous le nom de couche alpha. Il s'agit d'une couche enrichie en oxygène et/ou en azote qui est extrêmement dure et fragile par rapport au substrat d'alliage de titane ductile situé en dessous.

La profondeur de cette couche alpha dépend de la température, du temps et de la pression partielle de l'azote, mais même une fine couche peut être catastrophique pour les performances du composant.

Pourquoi la couche alpha est préjudiciable à la performance

La formation d'une couche alpha est l'un des défauts les plus graves en métallurgie du titane. Elle crée un matériau composite où une « coquille d'œuf » fragile est liée à un cœur résistant, une combinaison propice à la défaillance.

Réduction de la durée de vie en fatigue

Le danger principal de la couche alpha est sa réduction drastique de la durée de vie en fatigue. La surface fragile ne peut pas supporter les charges cycliques. Des microfissures s'initient facilement dans la couche alpha et agissent comme des concentrateurs de contraintes aigus.

Point d'initiation de la défaillance catastrophique

Une fois qu'une fissure se forme dans la couche alpha fragile, elle peut se propager rapidement dans le métal de base ductile et résistant situé en dessous. Cela peut entraîner une défaillance prématurée et souvent catastrophique du composant, même sous des charges qu'il était censé supporter.

Annulation de l'objectif du traitement thermique

L'objectif principal du traitement thermique du titane est de produire une microstructure spécifique qui confère des propriétés optimales telles que la résistance, la ductilité et la résistance à la fatigue. Permettre la formation d'une couche alpha va directement à l'encontre de cet objectif, ruinant l'intégrité de surface du composant et rendant le traitement thermique inefficace, ou pire, nuisible.

Comprendre les alternatives correctes

Protéger le titane pendant la phase critique de refroidissement nécessite un gaz véritablement inerte qui ne réagira pas avec l'alliage à n'importe quelle température.

La norme de l'industrie : l'argon (Ar)

L'argon est le gaz le plus utilisé et le plus recommandé pour la trempe du titane dans un four à vide. C'est un gaz noble, ce qui signifie qu'il est chimiquement inerte et ne réagit pas avec le titane. Il fournit une méthode sûre et fiable pour refroidir les pièces sans former de couche alpha.

L'option haute performance : l'hélium (He)

L'hélium est également un gaz noble complètement inerte. Son principal avantage par rapport à l'argon est sa conductivité thermique beaucoup plus élevée, qui permet des vitesses de refroidissement plus rapides. Cette trempe rapide peut être cruciale pour développer les propriétés souhaitées dans certains alliages de titane à section épaisse ou à haute résistance. Cependant, l'hélium est beaucoup plus coûteux et moins courant.

Faire le bon choix pour votre processus

La sélection du gaz de remplissage correct n'est pas une question de préférence mais un paramètre de processus critique pour garantir la qualité et la sécurité de la pièce.

- Si votre objectif principal est la sécurité et la fiabilité : Utilisez toujours l'argon. C'est le gaz inerte standard de l'industrie qui garantit l'absence de réactions de surface indésirables avec les alliages de titane.

- Si votre objectif principal est d'atteindre des vitesses de refroidissement maximales pour des propriétés spécifiques : Utilisez l'hélium. Sa conductivité thermique supérieure offre une trempe plus rapide, mais préparez-vous à des coûts opérationnels considérablement plus élevés.

- Si vous envisagez d'utiliser l'azote pour économiser des coûts : Ne le faites pas. Le risque de créer une couche alpha fragile et de provoquer une défaillance catastrophique du composant l'emporte de loin sur toute économie potentielle sur le gaz.

Protéger l'intégrité métallurgique de vos composants en titane commence par la sélection d'un gaz véritablement inerte pour toutes les opérations à haute température.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Problème avec l'azote | Réagit avec le titane à haute température, formant une couche alpha fragile. |

| Conséquences | Durée de vie en fatigue réduite, initiation de fissures et défaillance catastrophique des composants. |

| Alternatives sûres | Argon (inerte, fiable) et Hélium (refroidissement plus rapide, coût plus élevé). |

| Conclusion clé | Utilisez toujours des gaz inertes pour éviter les réactions de surface et garantir l'intégrité de la pièce. |

Assurez-vous que vos traitements thermiques du titane sont sûrs et efficaces avec les solutions avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons divers laboratoires équipés de fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation répond précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la fiabilité et les performances de votre processus !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Qu'est-ce que le traitement thermique en four sous vide ? Atteignez des propriétés métallurgiques supérieures

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures