Dans le monde de la fabrication des semi-conducteurs, le dépôt chimique en phase vapeur (CVD) n'est pas seulement l'un des nombreux procédés ; c'est un pilier fondamental. C'est la principale méthode industrielle pour déposer les films ultra-minces et de haute pureté de matériaux isolants, conducteurs et semi-conducteurs qui forment les structures complexes multicouches des circuits intégrés (CI), des LED et des cellules solaires. Sans le CVD, l'architecture complexe d'une puce moderne serait impossible à construire.

Construire une micro-puce, c'est comme construire une ville à plusieurs étages où chaque étage n'a qu'une épaisseur de quelques atomes. Le CVD est la technique de construction maîtresse, permettant aux ingénieurs de bâtir ces couches avec la précision atomique, la pureté et l'uniformité requises pour que l'électronique moderne fonctionne.

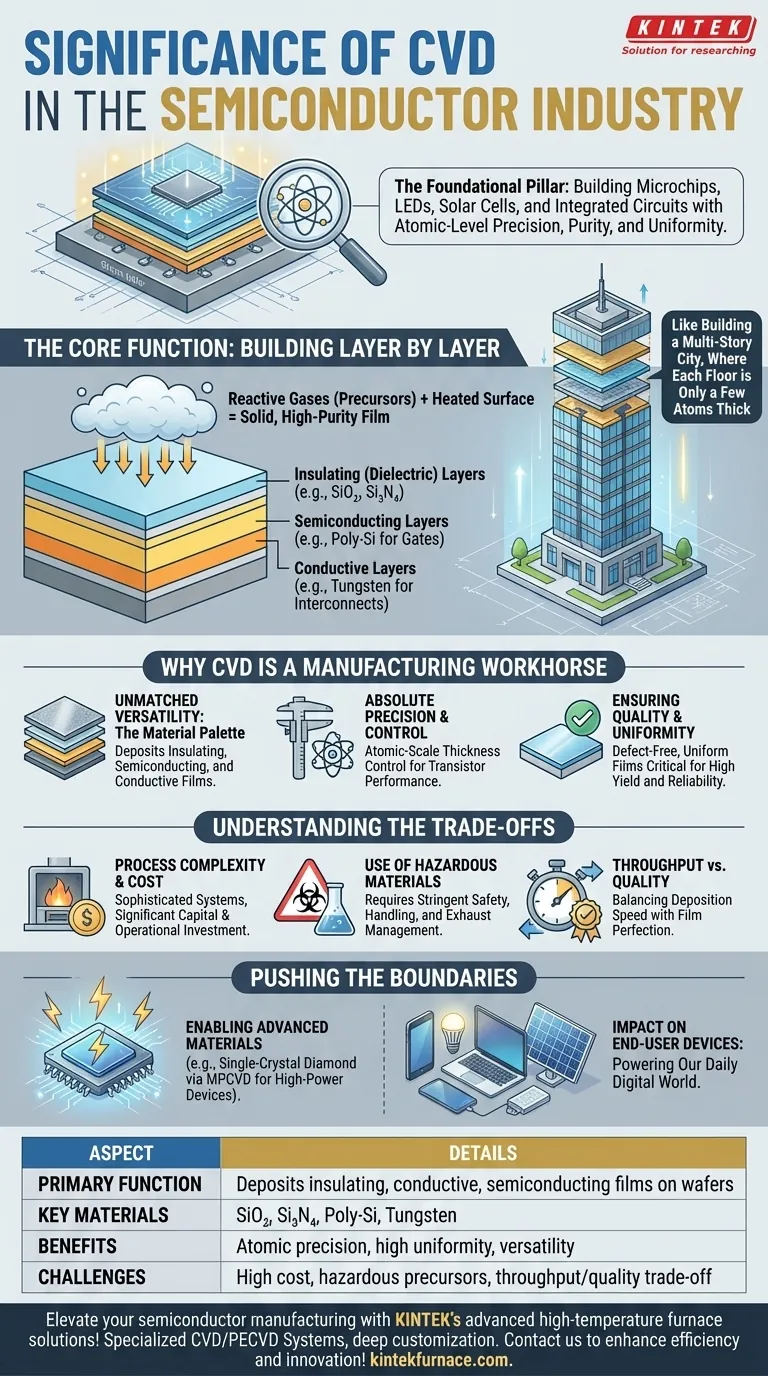

La fonction principale : construire une puce couche par couche

Un dispositif semi-conducteur moderne n'est pas un bloc monolithique, mais une merveille tridimensionnelle construite à partir de dizaines, voire de centaines de couches superposées sur une tranche de silicium. Le CVD est le processus qui crée plusieurs de ces couches critiques.

Qu'est-ce que le dépôt de couches minces ?

Le dépôt de couches minces est le processus d'application d'une couche de matériau très fine, dont l'épaisseur varie souvent de quelques atomes à plusieurs micromètres, sur un substrat — dans ce cas, la tranche de silicium. Chaque film remplit une fonction électronique spécifique.

Comment le CVD y parvient-il ?

Le CVD introduit des gaz réactifs (précurseurs) dans une chambre contenant la tranche. Ces gaz réagissent ou se décomposent à la surface chauffée de la tranche, laissant derrière eux un film solide et de haute pureté. La clé de l'importance du CVD réside dans son niveau de contrôle extraordinaire sur ce processus.

Pourquoi le CVD est essentiel à la fabrication

L'indispensabilité du CVD provient de sa combinaison unique de polyvalence, de précision et de la qualité des films qu'il produit. Il est utilisé à de multiples étapes critiques de la fabrication des puces.

Polyvalence inégalée : la palette de matériaux

Le CVD n'est pas limité à un seul type de matériau. Il est utilisé pour déposer les trois catégories fondamentales de matériaux nécessaires à un circuit fonctionnel.

- Couches isolantes (diélectriques) : Des films comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄) sont déposés pour isoler électriquement les différents composants les uns des autres, évitant ainsi les courts-circuits.

- Couches semi-conductrices : Le silicium polycristallin (poly-Si) est un matériau clé déposé par CVD pour former les "grilles" qui allument et éteignent les transistors.

- Couches conductrices : Le CVD est utilisé pour déposer des métaux comme le tungstène afin de créer le câblage microscopique (interconnexions) qui relie les millions de transistors sur une puce.

Précision et contrôle absolus

La performance d'un transistor est dictée par l'épaisseur exacte et les propriétés de ses couches constitutives. Le CVD permet aux fabricants de contrôler l'épaisseur du film avec une précision à l'échelle atomique, garantissant que chaque transistor de la puce fonctionne comme prévu.

Assurer la qualité et l'uniformité

Le CVD produit des films incroyablement uniformes et sans défaut sur toute la surface de la tranche. Cette uniformité est essentielle pour obtenir des rendements de fabrication élevés et garantir la fiabilité et la performance du dispositif final.

Comprendre les compromis

Bien qu'indispensable, le CVD est un processus complexe et gourmand en ressources. L'objectivité exige de reconnaître ses défis inhérents.

Complexité du processus et coût

Les systèmes CVD sont des fours sophistiqués et coûteux qui nécessitent un contrôle précis de la température, de la pression et du débit de gaz. Ils représentent un investissement en capital et une dépense opérationnelle importants dans toute usine de fabrication de semi-conducteurs.

Utilisation de matériaux dangereux

Les précurseurs chimiques utilisés dans le CVD sont souvent toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité stricts, des procédures de manipulation et des systèmes de gestion des gaz d'échappement, ce qui ajoute à la complexité globale et au coût de la fabrication.

Débit par rapport à la qualité

Il existe souvent un compromis entre la vitesse de dépôt (débit) et la qualité du film résultant. Un dépôt plus rapide peut parfois introduire des imperfections, les ingénieurs doivent donc constamment équilibrer le besoin de films de haute qualité avec la pression économique d'une production à haut volume.

Repousser les limites de l'électronique

Le CVD n'est pas seulement une technologie héritée ; il est crucial pour le développement de dispositifs de nouvelle génération qui exigent des matériaux aux propriétés extrêmes.

Permettre les matériaux avancés

Des techniques spécialisées comme le CVD par plasma micro-ondes (MPCVD) sont utilisées pour faire croître des films de diamant monocristallin. Avec une conductivité thermique et des propriétés électriques exceptionnelles, ces films permettent des dispositifs électroniques haute fréquence et haute puissance pour les télécommunications et l'informatique avancées.

Impact sur les dispositifs grand public

La qualité des processus CVD se traduit directement par la performance des appareils que nous utilisons quotidiennement. Des circuits intégrés de nos smartphones et téléviseurs à l'efficacité des panneaux solaires et à la luminosité des LED, la base a été établie par le CVD.

Comment contextualiser le rôle du CVD

Votre perception de l'importance du CVD dépend de votre centre d'intérêt spécifique dans l'industrie.

- Si votre objectif principal est la fabrication de dispositifs : Considérez le CVD comme l'outil architectural essentiel utilisé pour construire les structures centrales des transistors ainsi que les couches isolantes et de connexion qui leur permettent de fonctionner comme un circuit.

- Si votre objectif principal est la science des matériaux : Voyez le CVD comme une méthode de synthèse polyvalente pour créer des films minces cristallins de haute pureté avec des propriétés électroniques, optiques et mécaniques finement ajustées.

- Si votre objectif principal est la performance du système : Comprenez que la qualité du dépôt CVD a un impact direct sur la vitesse, l'efficacité énergétique et la fiabilité à long terme de la puce finale.

En fin de compte, maîtriser le CVD est fondamental pour maîtriser l'art de construire les fondations microscopiques sur lesquelles repose tout notre monde numérique.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction principale | Dépôt de films minces isolants, conducteurs et semi-conducteurs sur des tranches de silicium |

| Matériaux clés | Dioxyde de silicium (SiO₂), nitrure de silicium (Si₃N₄), silicium polycristallin (poly-Si), tungstène |

| Avantages | Précision à l'échelle atomique, haute uniformité, polyvalence dans le dépôt de matériaux |

| Applications | Circuits intégrés (CI), LED, cellules solaires, électronique avancée |

| Défis | Coût élevé, utilisation de précurseurs dangereux, compromis entre débit et qualité |

Améliorez votre fabrication de semi-conducteurs avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des outils de précision tels que des systèmes CVD/PECVD, des fours à moufle, à tube et rotatifs, adaptés à vos besoins expérimentaux uniques. Notre solide capacité de personnalisation garantit des performances optimales pour vos processus de dépôt de couches minces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité de production et votre innovation !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore