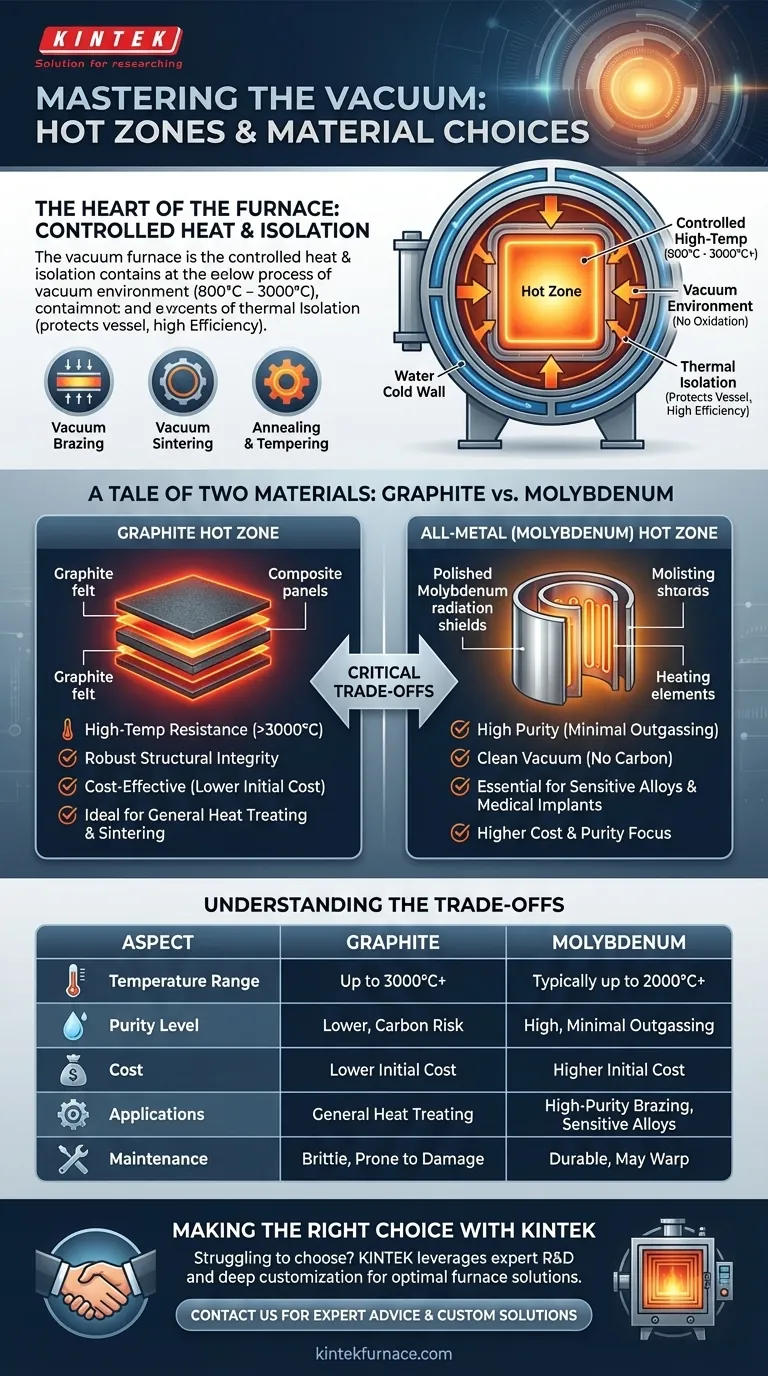

Au cœur de tout four sous vide se trouve la zone chaude, la chambre intérieure isolée où tout le chauffage a lieu. Son but est de contenir et d'appliquer uniformément une chaleur extrême à une pièce à usiner sous vide, tout en protégeant le reste du four. Les matériaux les plus couramment utilisés pour ses écrans thermiques et son isolation sont le graphite de haute pureté et les métaux réfractaires, principalement le molybdène.

Le choix entre une zone chaude en graphite ou entièrement métallique (molybdène) est une décision d'ingénierie critique. Il dicte directement la température maximale du four, la pureté du vide, les coûts opérationnels et l'adéquation à des processus métallurgiques spécifiques comme le brasage ou le frittage.

Le rôle de la zone chaude dans le traitement sous vide

La zone chaude est plus qu'une simple boîte qui chauffe ; c'est un système conçu avec précision pour le contrôle et l'isolation thermique.

Un environnement contrôlé à haute température

La fonction principale de la zone chaude est de générer et de contenir la chaleur requise pour un processus spécifique, qui peut varier de 800 °C à plus de 3 000 °C.

En fonctionnant sous vide, ce chauffage se produit sans risque d'oxydation ou de contamination par les gaz atmosphériques, ce qui est essentiel pour le traitement des métaux réactifs et des matériaux avancés.

Isolation de la chaleur du récipient

La zone chaude est construite comme une unité autonome suspendue à l'intérieur de la chambre principale du four. Cela crée un espace entre le bloc d'isolation chaud et la "paroi froide" refroidie par eau du corps du four.

Cette séparation physique est la clé de l'efficacité thermique. Elle réduit considérablement les pertes de chaleur, permettant au système d'atteindre et de maintenir des températures extrêmes tout en gardant le récipient extérieur frais et structurellement sain.

Permettre des processus thermiques clés

La conception spécifique de la zone chaude permet une gamme d'applications industrielles. Celles-ci incluent :

- Brasage sous vide : Assemblage de métaux à l'aide d'un matériau d'apport à des températures inférieures au point de fusion des métaux de base.

- Frittage sous vide : Fusion de poudres métalliques ou céramiques en une masse solide.

- Recuit et trempe : Traitement thermique pour modifier la microstructure d'un matériau, améliorant sa ductilité et réduisant sa dureté.

L'histoire de deux matériaux : Graphite vs Molybdène

Le choix du matériau de la zone chaude est le facteur le plus important dans la performance d'un four. La décision se résume presque toujours au graphite ou à une conception entièrement métallique utilisant du molybdène.

La zone chaude en graphite

Le graphite est un choix extrêmement populaire en raison de sa résistance aux hautes températures, de son intégrité structurelle à la chaleur et de son coût relativement inférieur.

Il est souvent utilisé sous forme de feutre rigide ou de panneaux isolants composites carbone-carbone. Ceux-ci sont excellents pour le traitement thermique à usage général et le frittage à haute température de matériaux comme l'acier inoxydable ou certaines céramiques.

La zone chaude entièrement métallique (molybdène)

Les zones chaudes entièrement métalliques utilisent des couches de métaux réfractaires, principalement le molybdène et parfois le tungstène, à la fois comme éléments chauffants et comme écrans radiants.

Ces zones sont prisées pour leur propreté. Le molybdène ne produit pas de vapeur contenant du carbone, ce qui le rend essentiel pour les processus où même une contamination minime par le carbone est inacceptable, comme le brasage de superalliages aérospatiaux sensibles ou le traitement d'implants médicaux.

Comprendre les compromis

Aucun matériau n'est universellement supérieur. Le bon choix dépend entièrement des exigences du processus, créant une série de compromis critiques.

Température vs Pureté

Les zones chaudes à base de graphite peuvent souvent atteindre des températures maximales plus élevées que les conceptions standard en molybdène, ce qui les rend idéales pour certaines applications de frittage et de fusion.

Cependant, le molybdène offre un environnement sous vide beaucoup plus propre. Pour les applications exigeant la plus haute pureté et le plus faible dégazage, comme dans les domaines des semi-conducteurs ou de la médecine, une zone chaude entièrement métallique est la seule option viable.

Compatibilité des processus

Les matériaux traités peuvent réagir avec la zone chaude elle-même. Par exemple, le brasage de certains alliages dans une zone chaude en graphite peut entraîner une absorption de carbone, créant des carbures fragiles dans le joint final. Une zone chaude entièrement métallique empêche cela.

Inversement, certains matériaux peuvent réagir négativement avec le molybdène, faisant du graphite le choix préféré. Comprendre cette compatibilité chimique est primordial.

Maintenance et longévité

Les composants en graphite peuvent devenir fragiles et sont susceptibles d'être endommagés mécaniquement. Les écrans entièrement métalliques, bien que durables, peuvent se déformer ou devenir cassants après des milliers de cycles thermiques.

Les conceptions modernes de fours comportent souvent des zones chaudes facilement amovibles en une seule unité, ce qui simplifie considérablement l'entretien et la réparation pour les deux types de matériaux.

Faire le bon choix pour votre application

Choisir une zone chaude, c'est aligner la capacité du four avec votre objectif industriel ou de recherche spécifique.

- Si votre objectif principal est le brasage de haute pureté ou le traitement d'alliages sensibles : Une zone chaude entièrement métallique (molybdène) est le bon choix pour prévenir la contamination par le carbone et assurer un vide propre.

- Si votre objectif principal est le frittage à haute température ou le traitement thermique à usage général : Une zone chaude en graphite est généralement la solution la plus robuste, la plus rentable et la plus résistante aux températures élevées.

- Si votre objectif principal est le traitement de céramiques avancées ou d'implants médicaux : La décision nécessite une analyse minutieuse de la compatibilité chimique, les zones entièrement métalliques étant souvent préférées pour les applications sensibles à la pureté.

En fin de compte, comprendre la conception et le matériau de la zone chaude est la clé pour maîtriser votre processus thermique et obtenir des résultats répétables et de haute qualité.

Tableau récapitulatif :

| Aspect | Zone chaude en graphite | Zone chaude en molybdène |

|---|---|---|

| Plage de températures | Jusqu'à 3000°C+ | Généralement jusqu'à 2000°C+ |

| Niveau de pureté | Inférieur, risque de contamination par le carbone | Élevé, dégazage minimal |

| Coût | Coût initial inférieur | Coût initial supérieur |

| Applications | Traitement thermique général, frittage à haute température | Brasage de haute pureté, alliages sensibles, implants médicaux |

| Maintenance | Fragile, sujet aux dommages | Durable, peut se déformer sur plusieurs cycles |

Vous avez du mal à choisir la bonne zone chaude pour votre four sous vide ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec de fortes capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical ou la recherche sur les matériaux, nous garantissons des performances et une pureté optimales. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer vos processus thermiques et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur