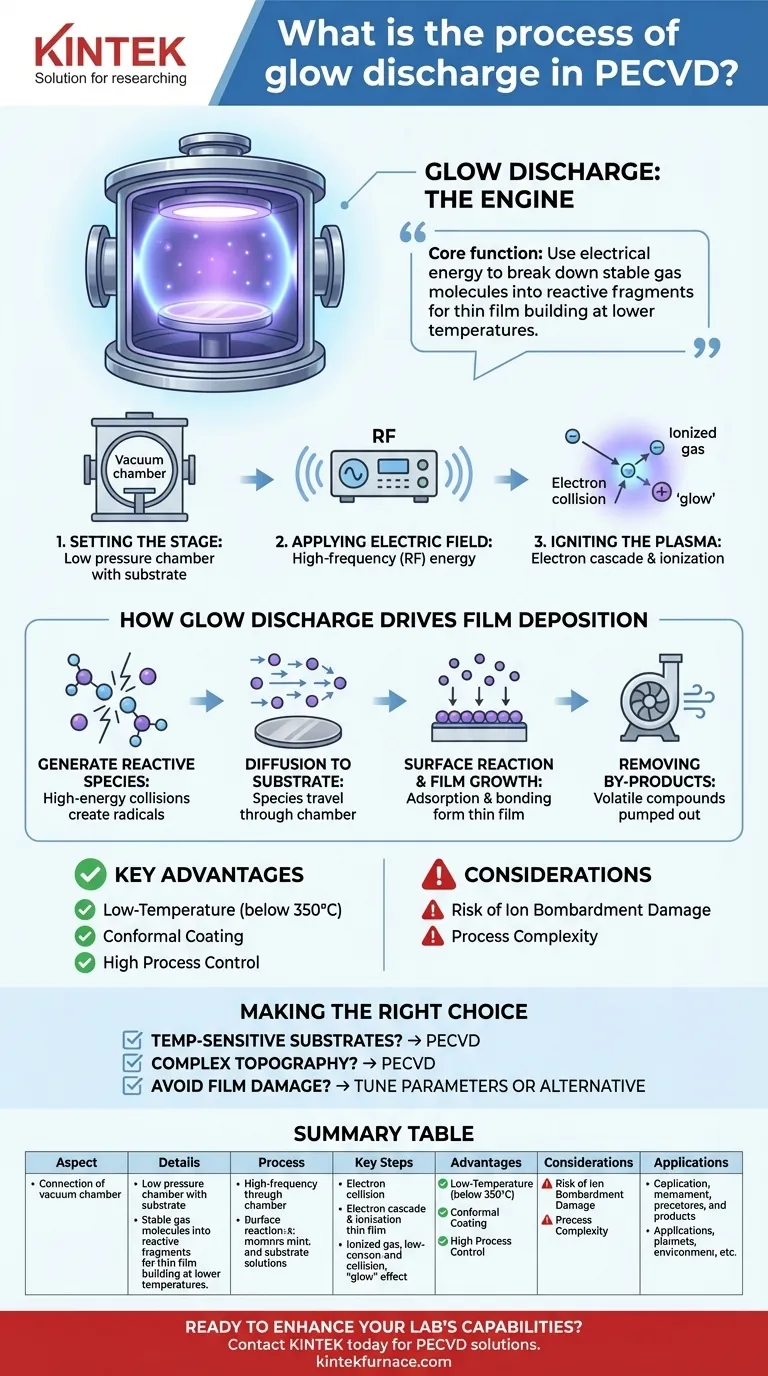

Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), une décharge luminescente est un gaz ionisé, ou plasma, qui sert de moteur à l'ensemble du processus. Elle est créée en appliquant un champ électrique à haute fréquence aux gaz réactifs sous basse pression. Ce plasma génère des espèces chimiques hautement réactives capables de former une couche mince sur un substrat à des températures significativement plus basses que les méthodes de dépôt traditionnelles.

La fonction essentielle de la décharge luminescente n'est pas simplement de chauffer la chambre, mais d'utiliser l'énergie électrique pour décomposer les molécules de gaz stables en fragments réactifs. Ces fragments possèdent alors suffisamment d'énergie pour construire une couche mince sans nécessiter l'énergie thermique élevée des méthodes conventionnelles.

Le Mécanisme : Du Gaz Inerte au Plasma Actif

Pour vraiment comprendre la décharge luminescente, nous devons la visualiser comme une réaction en chaîne contrôlée et auto-entretenue se produisant au niveau moléculaire.

Étape 1 : Préparation du Terrain

Le processus commence par l'introduction de gaz réactifs spécifiques dans une chambre à vide, maintenue à une très basse pression. Un substrat, tel qu'une plaquette de silicium, est placé à l'intérieur.

Étape 2 : Application du Champ Électrique

Un champ électrique à haute fréquence (généralement radiofréquence ou RF) est appliqué entre deux électrodes à l'intérieur de la chambre. Ce champ est la source d'énergie critique.

Étape 3 : Allumage du Plasma

Le champ électrique accélère les quelques électrons libres naturellement présents dans le gaz. Lorsque ces électrons énergisés entrent en collision avec des molécules de gaz neutres, ils arrachent d'autres électrons.

Cet événement crée une cascade : chaque nouvel électron est également accéléré par le champ, entraînant davantage de collisions et libérant encore plus d'électrons. Ce processus d'ionisation rapide, où le gaz devient un mélange d'ions, d'électrons et de particules neutres, est le plasma de décharge luminescente.

Comment la Décharge Luminescente Conduit au Dépôt de Couches Minces

Une fois le plasma stable, il devient l'environnement où se déroule la chimie du dépôt. La « lueur » est la preuve visible de cet état de haute énergie.

Génération d'Espèces Réactives

Les collisions d'électrons à haute énergie font plus que simplement créer des ions ; elles cassent également les liaisons chimiques des molécules de gaz réactif. Cela crée des radicaux hautement réactifs, qui sont des fragments neutres possédant des électrons non appariés.

Ces radicaux sont les véritables moteurs du PECVD. Ils sont chimiquement prêts à réagir et à former de nouvelles liaisons, ce qui est essentiel pour construire la couche mince.

Diffusion vers le Substrat

Les ions et les radicaux nouvellement formés ne sont pas confinés. Ils se diffusent dans toute la chambre et se dirigent vers la surface du substrat.

Réaction de Surface et Croissance de la Couche

Lorsque ces espèces réactives atteignent le substrat, elles s'adsorbent sur sa surface. Ici, elles subissent une série de réactions chimiques, se liant entre elles et à la surface pour former une couche mince solide et stable.

Élimination des Sous-produits

Tous les sous-produits chimiques volatils résultant de ces réactions de surface sont pompés hors de la chambre par le système de vide, garantissant qu'une couche mince pure reste en place.

Avantages et Considérations Clés

L'utilisation d'un plasma de décharge luminescente est ce qui différencie le PECVD des autres méthodes et définit ses avantages et défis uniques.

L'Avantage Basse Température

Étant donné que le champ électrique fournit l'énergie nécessaire pour créer des espèces réactives, le substrat lui-même n'a pas besoin d'être chauffé à des températures extrêmes. Cela permet le dépôt sur des matériaux sensibles à la température tels que les plastiques ou les plaquettes de semi-conducteurs prétraitées.

Le Risque de Bombardement Ionique

Bien que le plasma soit essentiel, les ions qu'il contient peuvent être accélérés par le champ électrique et frapper physiquement le substrat. Ce bombardement ionique peut parfois provoquer des dommages ou introduire des contraintes dans la couche en croissance.

Contrôle du Processus et Complexité

Le PECVD à décharge luminescente offre de nombreuses variables pour contrôler les propriétés de la couche mince — telles que la puissance, la pression et le débit de gaz. Cela offre une excellente flexibilité mais ajoute également une couche de complexité à l'optimisation du processus par rapport aux méthodes thermiques plus simples.

Faire le Bon Choix pour Votre Objectif

Comprendre le mécanisme de la décharge luminescente vous aide à décider quand le PECVD est l'outil approprié pour vos besoins de dépôt.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD est un choix idéal, car la décharge luminescente permet une croissance de couches minces de haute qualité en dessous de 350°C.

- Si votre objectif principal est d'obtenir des couches minces denses et conformes sur une topographie complexe : Le PECVD est très efficace car les espèces de plasma réactives peuvent atteindre et revêtir des structures complexes.

- Si votre objectif principal est d'éviter d'endommager la couche ou d'obtenir une qualité cristalline parfaite : Vous devez régler soigneusement les paramètres du plasma pour minimiser le bombardement ionique, ou envisager des méthodes alternatives à haute température comme le CVD traditionnel pour des applications spécifiques.

Maîtriser le processus de décharge luminescente est fondamental pour exploiter tout le potentiel du dépôt assisté par plasma.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | La décharge luminescente dans le PECVD utilise un champ électrique à haute fréquence pour créer un plasma à partir de gaz réactifs sous basse pression, générant des espèces réactives pour le dépôt de couches minces. |

| Étapes Clés | 1. Introduction des gaz dans la chambre à vide. 2. Application du champ électrique RF. 3. Allumage du plasma par collisions d'électrons. 4. Génération de radicaux réactifs. 5. Diffusion des espèces vers le substrat. 6. Réactions de surface formant la couche. 7. Élimination des sous-produits. |

| Avantages | Fonctionnement à basse température (inférieure à 350°C), adapté aux matériaux sensibles ; revêtement conforme sur des structures complexes ; contrôle précis du processus via la puissance, la pression et le débit de gaz. |

| Considérations | Risque de bombardement ionique provoquant des dommages à la couche ; nécessite une optimisation minutieuse des paramètres du plasma ; plus complexe que les méthodes thermiques. |

| Applications | Idéal pour les substrats sensibles à la température tels que les plastiques et les semi-conducteurs ; efficace pour les couches denses et uniformes dans l'électronique, l'optique et les revêtements. |

Prêt à améliorer les capacités de votre laboratoire avec des systèmes PECVD avancés ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température adaptées à divers laboratoires. Notre gamme de produits comprend des fours coupe-feu, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous pris en charge par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous travailliez avec des matériaux sensibles à la température ou que vous ayez besoin d'un dépôt de couche mince précis, notre expertise garantit des performances et une efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats supérieurs dans votre recherche et développement !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température