En substance, le processus de création de revêtements de carbone de type diamant (DLC) à l'aide du dépôt chimique en phase vapeur assisté par plasma (PECVD) implique l'utilisation d'un gaz énergisé, ou plasma, pour décomposer une source d'hydrocarbures. Ces atomes de carbone et d'hydrogène dissociés se déposent ensuite sur la surface d'un composant à l'intérieur d'une chambre à vide, formant un film amorphe mince, dur et lisse. L'épaisseur du revêtement est directement proportionnelle au temps de dépôt.

Bien que l'objectif soit de créer un revêtement avec les propriétés du diamant, le défi est d'y parvenir sans la chaleur et la pression extrêmes requises pour former un diamant naturel. La PECVD résout élégamment ce problème en utilisant un plasma à basse température pour assembler une structure de carbone unique qui imite la dureté du diamant tout en offrant des propriétés de faible frottement supérieures.

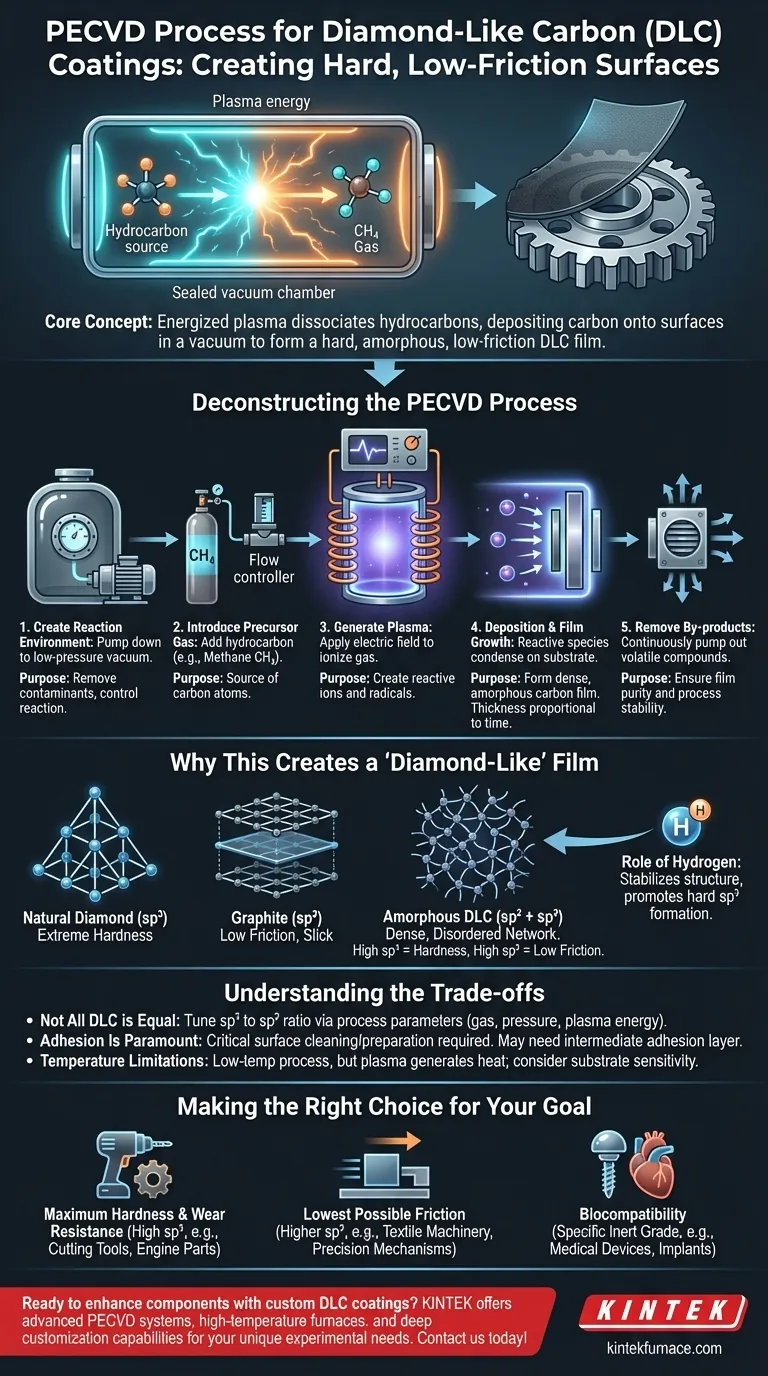

Décortiquer le processus PECVD pour le DLC

La méthode PECVD est une séquence d'étapes hautement contrôlées réalisées au sein d'un système de vide spécialisé. Chaque étape joue un rôle essentiel dans la détermination des propriétés finales du film DLC.

Étape 1 : Création de l'environnement de réaction

L'ensemble du processus commence par le placement des composants à revêtir (les "substrats") dans une chambre de réaction scellée et sa mise sous vide à une basse pression. Cela élimine les contaminants et permet un contrôle précis de la réaction.

Étape 2 : Introduction du gaz précurseur

Une fois le vide établi, un gaz hydrocarboné spécifique est introduit dans la chambre. Le méthane (CH₄) est un choix courant, car il sert de source pour les atomes de carbone qui formeront le revêtement.

Étape 3 : Génération du plasma

Un champ électrique haute fréquence est appliqué à travers le gaz dans la chambre. Ce champ d'énergie puissant ionise le gaz, arrachant les électrons des atomes et créant un état de matière lumineux et réactif connu sous le nom de plasma.

Étape 4 : Dépôt et croissance du film

Dans le plasma, les molécules de gaz hydrocarboné sont dissociées en ions et radicaux de carbone et d'hydrogène hautement réactifs. Ces espèces énergétiques sont attirées vers la surface du substrat, où elles se condensent et se recombinent pour former un film de carbone amorphe dense. Le film croît à un rythme relativement constant, ce qui rend son épaisseur prévisible et contrôlable.

Étape 5 : Élimination des sous-produits

Au fur et à mesure que le film se forme, les sous-produits volatils des réactions chimiques sont continuellement pompés hors de la chambre. Cela garantit la pureté du film en croissance et la stabilité du processus.

Pourquoi cela crée un film "similaire au diamant"

Le terme "similaire au diamant" fait référence aux propriétés du revêtement, et non à sa structure cristalline. Le processus PECVD crée un arrangement atomique unique qui confère au DLC ses caractéristiques précieuses.

Le mélange de liaisons sp² et sp³

Le diamant naturel est constitué d'atomes de carbone en hybridation sp³ pure, formant un réseau incroyablement dur et rigide. Le graphite, une autre forme de carbone, est constitué d'atomes hybridés sp², qui forment des feuilles lisses et plates.

Le DLC est un matériau amorphe, ce qui signifie qu'il n'a pas de structure cristalline uniforme. C'est un réseau dense et désordonné contenant une fraction significative de liaisons sp³ de type diamant et de liaisons sp² de type graphite. Les liaisons sp³ confèrent une dureté élevée, tandis que les liaisons sp² contribuent à la faible friction et à la surface lisse du revêtement.

Le rôle de l'hydrogène

L'hydrogène du gaz précurseur est incorporé dans le réseau de carbone amorphe. Cet hydrogène joue un rôle crucial dans la stabilisation de la structure et la saturation des liaisons carbone "pendantes", ce qui aide à promouvoir la formation de la configuration sp³ dure.

Comprendre les compromis

Bien que puissant, le processus PECVD pour le DLC n'est pas sans considérations. Comprendre ses limitations est essentiel pour une mise en œuvre réussie.

Tous les DLC ne sont pas égaux

"DLC" n'est pas un matériau unique, mais une famille de revêtements. En ajustant les paramètres du processus comme la composition du gaz, la pression et l'énergie du plasma, les ingénieurs peuvent ajuster le rapport des liaisons sp³ aux liaisons sp². Cela permet une optimisation mais signifie également que les propriétés peuvent varier considérablement entre les différents types de DLC.

L'adhérence est primordiale

Un revêtement n'est aussi bon que son adhérence au substrat. Un nettoyage et une préparation de surface appropriés sont absolument essentiels pour garantir que le film DLC adhère fortement et ne s'écaille pas ou ne se délaminera pas sous contrainte. Dans certains cas, une fine "couche d'adhérence" intermédiaire d'un autre matériau est d'abord déposée.

Limitations de température

La PECVD est considérée comme un processus à "basse température" par rapport à d'autres méthodes comme le dépôt chimique en phase vapeur (CVD) traditionnel, ce qui la rend adaptée à de nombreux métaux et même à certains polymères. Cependant, le plasma génère toujours de la chaleur, ce qui peut être un facteur limitant pour les substrats extrêmement sensibles à la température.

Faire le bon choix pour votre objectif

La polyvalence du processus PECVD permet d'adapter les revêtements DLC à une vaste gamme d'applications, des pièces automobiles et de l'électronique grand public aux implants biomédicaux.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Vous aurez besoin d'une variante DLC avec un pourcentage élevé de liaisons sp³, idéale pour les outils de coupe, les composants de moteur et autres surfaces soumises à une forte usure.

- Si votre objectif principal est la friction la plus faible possible : Un revêtement avec une teneur plus élevée en sp² (graphitique) est plus approprié, le rendant parfait pour les composants coulissants dans les machines textiles ou les mécanismes de précision.

- Si votre objectif principal est la biocompatibilité pour les dispositifs médicaux : Un grade spécifique, très inerte et certifié de DLC est requis pour garantir sa sécurité d'utilisation dans les implants biomédicaux.

En fin de compte, la maîtrise du processus PECVD vous permet de concevoir une surface de carbone personnalisée parfaitement adaptée à vos exigences de performance spécifiques.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| Créer l'environnement de réaction | Pomper la chambre à vide | Éliminer les contaminants, contrôler la réaction |

| Introduire le gaz précurseur | Ajouter un gaz hydrocarboné (par exemple, méthane) | Fournir une source de carbone pour le revêtement |

| Générer le plasma | Appliquer un champ électrique pour ioniser le gaz | Créer des espèces réactives pour le dépôt |

| Dépôt et croissance du film | Les ions se condensent sur le substrat | Former un film de carbone amorphe et dur |

| Éliminer les sous-produits | Pomper les composés volatils | Assurer la pureté du film et la stabilité du processus |

Prêt à améliorer vos composants avec des revêtements DLC personnalisés ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes PECVD avancés et des solutions de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous visiez la résistance à l'usure, un faible frottement ou la biocompatibilité, nous pouvons vous aider à optimiser votre processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision