L'objectif principal d'un four de frittage de zircone dans un laboratoire dentaire est de transformer les restaurations de zircone souples et préformées en leur état final, à haute résistance. Ceci est réalisé grâce à un processus de chauffage précisément contrôlé qui solidifie et densifie le matériau, le rendant suffisamment durable pour une utilisation clinique comme couronnes, bridges ou piliers d'implants.

Un four de frittage de zircone n'est pas seulement un four ; c'est un équipement hautement spécialisé conçu pour exécuter un cycle thermique spécifique. Sa capacité unique à atteindre et à maintenir des températures extrêmes (jusqu'à 1 600 °C) est ce qui permet la transformation de la zircone d'un matériau fragile, semblable à de la craie, en l'un des matériaux de restauration les plus solides et les plus esthétiques de la dentisterie moderne.

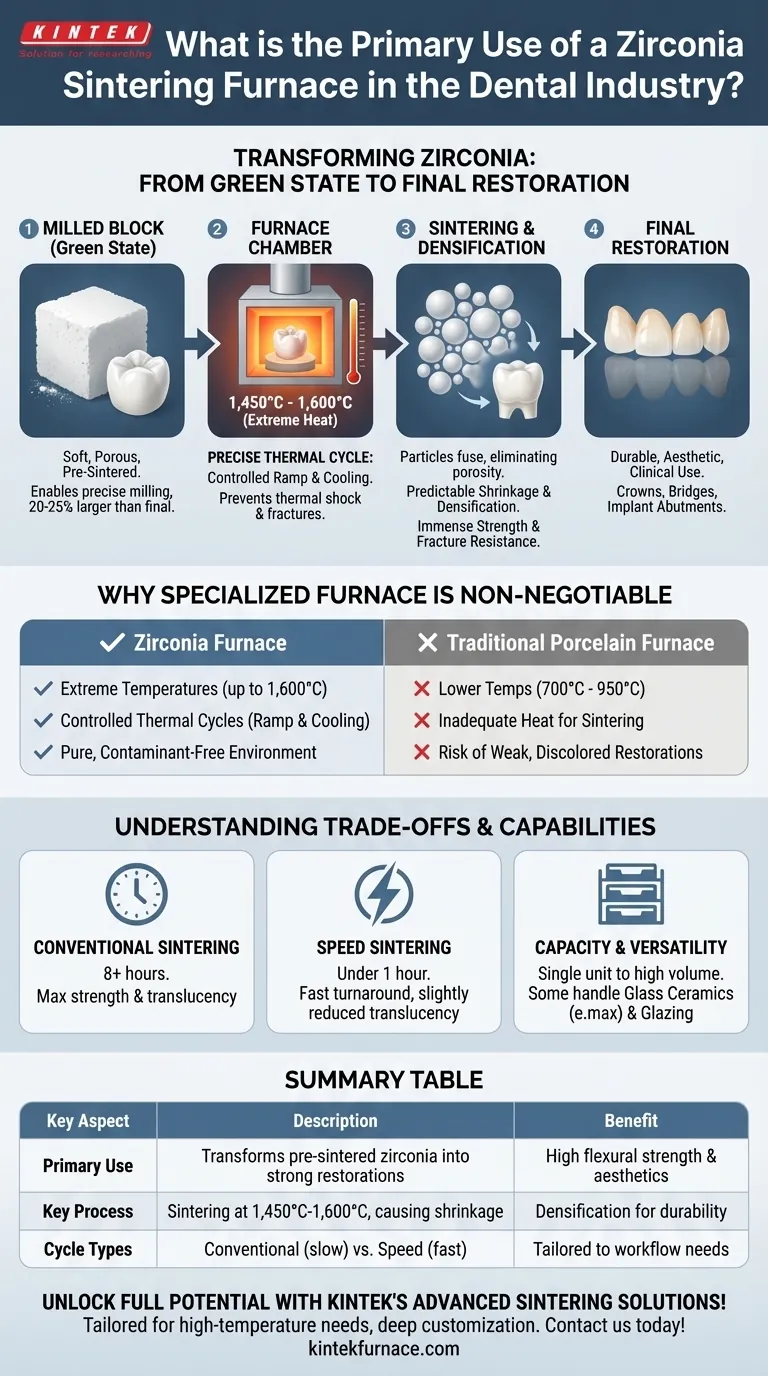

La Transformation : Du Bloc Fraisé à la Restauration Finale

La fonction du four est mieux comprise comme l'étape finale et critique du flux de travail de la dentisterie numérique pour la zircone. Le matériau avec lequel un laboratoire dentaire commence n'est pas le matériau qui sera placé dans la bouche du patient.

Le Matériau à l'« État Vert »

Les restaurations en zircone sont initialement fraisées à partir d'un bloc pré-fritté. Dans cet état « vert » ou « blanc », le matériau est mou, poreux et crayeux. Cette mollesse est intentionnelle, car elle permet un fraisage rapide et précis avec une usure minimale des fraises de fraisage.

Le Rôle de la Chaleur Extrême

Une fois le fraisage terminé, la restauration est placée dans le four de frittage. Le four augmente lentement la température, dépassant souvent 1 450 °C et atteignant parfois jusqu'à 1 600 °C. Cette chaleur extrême dépasse de loin les capacités d'un four à porcelaine traditionnel.

Le Résultat : Densification et Résistance

À ces températures maximales, les particules individuelles de zircone fusionnent dans un processus appelé frittage. Cela élimine la porosité du matériau à l'état vert, provoquant le rétrécissement de la restauration d'une quantité prévisible (généralement 20 à 25 %). Le résultat est un processus de densification qui confère à la restauration finale son immense résistance à la flexion et sa résistance à la fracture.

Pourquoi un Four Spécialisé Est Non Négociable

Un point de confusion courant est de savoir si n'importe quel four dentaire peut être utilisé pour la zircone. La réponse est un non catégorique, et les raisons soulignent l'ingénierie spécifique de ces appareils.

Zircone contre Porcelaine Traditionnelle

Un four à porcelaine standard est conçu pour cuire les céramiques dentaires et les glaçures à des températures typiquement comprises entre 700 °C et 950 °C. Ces fours ne peuvent tout simplement pas générer la chaleur nécessaire pour fritter correctement la zircone. Tenter d'en utiliser un entraînerait une restauration faible et sous-traitée.

L'Importance d'un Cycle Contrôlé

Le frittage ne consiste pas seulement à atteindre une température maximale. Un four à zircone gère l'ensemble du cycle thermique avec précision, y compris le taux de chauffage (vitesse de montée en température) et la phase de refroidissement. Un cycle trop rapide peut induire un choc thermique, entraînant des microfissures et un produit final compromis.

Prévention de la Contamination

La chambre de frittage doit être impeccablement propre. Toute contamination présente pendant le cycle à haute température peut se fixer dans la zircone, provoquant une décoloration et un échec esthétique. Les fours à zircone dédiés sont conçus pour maintenir un environnement pur pour des résultats esthétiques prévisibles.

Comprendre les Compromis et les Capacités

Bien que tous les fours à zircone remplissent la même fonction de base, leurs caractéristiques spécifiques créent des compromis importants pour un laboratoire dentaire.

Frittage Conventionnel contre Frittage Rapide

Les cycles de frittage traditionnels peuvent prendre 8 heures ou plus, offrant une résistance et une translucidité maximales. Les fours de frittage rapide plus récents peuvent terminer un cycle en moins d'une heure pour une seule couronne. Cette vitesse s'accompagne d'un compromis, car elle peut légèrement réduire la translucidité ou la résistance finales du matériau par rapport à un cycle conventionnel.

Capacité et Flux de Travail

Les fours varient considérablement en taille, allant des petites unités conçues pour une seule couronne aux grands fours multi-niveaux capables de fritter des dizaines de restaurations à la fois. Le choix dépend entièrement du volume de production et des besoins de flux de travail du laboratoire.

Polyvalence et Fonctions Ajoutées

Certains fours avancés ne se limitent pas à la zircone. Ils peuvent inclure des programmes pour la cristallisation des céramiques vitrifiées (comme l'e.max) ou pour l'exécution de cycles de glaçage à basse température. Cette polyvalence peut être un avantage significatif pour les laboratoires cherchant à consolider leur équipement.

Faire le Bon Choix pour Votre Objectif

La sélection du four approprié dépend directement des objectifs principaux du cabinet dentaire ou du laboratoire.

- Si votre objectif principal est la résistance maximale et l'esthétique pour les cas complexes : Un four avec un cycle de frittage lent et conventionnel est essentiel pour obtenir les meilleures propriétés matérielles possibles.

- Si votre objectif principal est la dentisterie rapide, le jour même au fauteuil : Un four de frittage rapide dédié est le seul moyen de respecter le délai requis pour un flux de travail en une seule visite.

- Si votre objectif principal est la production à grand volume en laboratoire : Investir dans un four de grande capacité capable de gérer plusieurs plateaux de frittage à la fois optimisera l'efficacité et le débit.

En fin de compte, le four de frittage de zircone est la passerelle essentielle qui débloque tout le potentiel clinique de ce matériau dentaire avancé.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Utilisation Principale | Transforme la zircone pré-frittée en restaurations solides et denses comme les couronnes et les bridges |

| Processus Clé | Frittage à 1 450 °C à 1 600 °C, provoquant un rétrécissement et une densification de 20 à 25 % |

| Caractéristiques Critiques | Contrôle précis de la température, vitesses de montée en température et prévention de la contamination |

| Types de Cycles | Conventionnel (8+ heures pour une résistance maximale) contre Rapide (moins d'une heure pour un délai rapide) |

| Avantages | Haute résistance à la flexion, résistance à la fracture et résultats esthétiques pour les applications dentaires |

Libérez tout le potentiel de votre laboratoire dentaire avec les solutions de frittage avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température adaptés au frittage de la zircone. Notre gamme de produits, comprenant des fours à Muffle, à Tube, Rotatifs, sous Vide & Atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, que vous nécessitiez une résistance maximale pour des cas complexes, une vitesse rapide pour la dentisterie du jour même, ou une efficacité de production élevée. Contactez-nous dès aujourd'hui pour améliorer votre flux de travail avec un équipement fiable et performant !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique