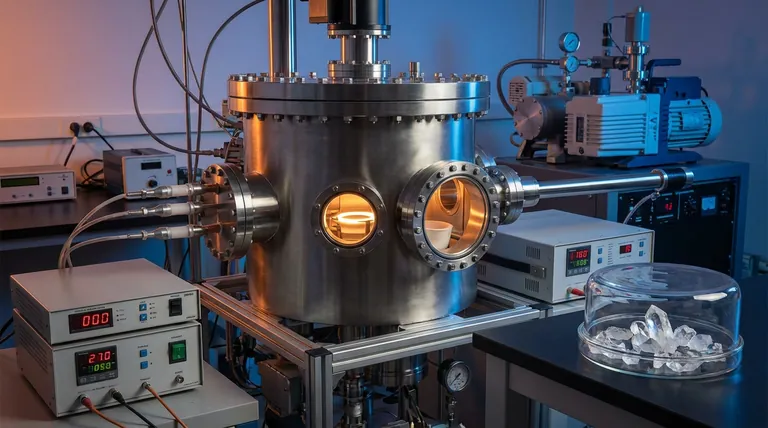

Un système de pompe à vide poussé est essentiel pour créer un environnement chimiquement inerte en abaissant la pression dans le récipient de réaction à environ 30 mTorr (4 Pa). Cette évacuation profonde élimine l'oxygène et l'humidité résiduels, ce qui est le facteur déterminant pour stabiliser le rhénium dans son état d'oxydation élevé requis (Re VII) et prévenir la dégradation pendant la synthèse et l'isolement.

Idée clé : La synthèse des rhénates à base de calcium n'est pas seulement une question de mélange d'ingrédients ; c'est une lutte contre la contamination environnementale. Le système à vide poussé agit comme un contrôle de processus critique qui assure la pureté monophasée en éliminant l'atmosphère qui déclenche des réactions secondaires indésirables et l'hydratation.

Protection de l'intégrité chimique pendant la réaction

La fonction principale du système à vide poussé est de préparer le récipient de réaction pour un traitement à haute température. Sans cette étape, la chimie spécifique requise pour les rhénates ne peut pas se produire de manière fiable.

Élimination des contaminants atmosphériques

Le système évacue la chambre à 30 mTorr (4 Pa).

Cette réduction extrême de la pression élimine pratiquement toutes les traces d'oxygène et d'humidité, qui sont les principales sources de contamination dans les réactions de synthèse sensibles.

Stabilisation des états d'oxydation

Les rhénates à base de calcium nécessitent que le rhénium maintienne un état d'oxydation élevé (Re VII).

La présence d'oxygène ou d'humidité peut altérer cet état. En maintenant un vide, le système verrouille l'environnement chimique nécessaire pour préserver cette configuration électronique spécifique.

Optimisation de la phase de recuit

Une fois l'environnement sécurisé, la synthèse passe à la phase de recuit, où les températures varient de 560 à 750 °C.

Prévention des réactions secondaires

À ces températures élevées, les réactifs deviennent très volatils et réactifs.

L'environnement sous vide empêche les réactifs de s'engager dans des réactions secondaires indésirables avec les gaz atmosphériques, garantissant que la voie de réaction reste axée sur le composé cible.

Assurance de la pureté monophasée

En éliminant les réactions concurrentes, le vide permet la formation de cristaux monophasés de haute qualité.

Cela conduit à un produit uniforme exempt d'impuretés qui, autrement, compromettraient les propriétés du matériau.

Préservation de la qualité pendant l'isolement

Alors que la référence principale se concentre sur le récipient de réaction, les systèmes à vide jouent un rôle secondaire et critique lors de la filtration et de l'isolement des cristaux.

Accélération de la séparation

La filtration sous vide applique une forte pression négative pour entraîner une séparation rapide des cristaux de la liqueur mère.

Cette rapidité est essentielle pour l'efficacité du processus et la maximisation du rendement.

Gestion de la sensibilité hygroscopique

Les cristaux de rhénate à base de calcium sont souvent hygroscopiques, ce qui signifie qu'ils absorbent facilement l'eau de l'air.

Une filtration sous vide rapide minimise le temps d'exposition des cristaux à des environnements humides, garantissant qu'ils conservent des surfaces propres et des propriétés physicochimiques stables.

Pièges courants à éviter

Comprendre les limites de votre système à vide est aussi important que de comprendre ses avantages.

Niveaux de pression inadéquats

Le simple fait d'"appliquer un vide" est insuffisant ; l'objectif spécifique de 30 mTorr doit être atteint.

Ne pas atteindre cette profondeur de vide laissera suffisamment d'oxygène résiduel pour oxyder les réactifs ou altérer la phase cristalline finale.

Réintroduction d'humidité

Une synthèse de haute qualité peut être ruinée pendant la phase d'isolement si le vide de filtration est faible.

Une filtration lente permet à l'humidité de réintégrer la structure cristalline, annulant la pureté obtenue lors du recuit à haute température.

Faire le bon choix pour votre objectif

Pour assurer la synthèse réussie des rhénates à base de calcium, vous devez appliquer la technologie du vide de manière stratégique tout au long du flux de travail.

- Si votre objectif principal est la pureté de phase : une évacuation rigoureuse à 30 mTorr (4 Pa) avant le recuit est non négociable pour protéger l'état d'oxydation Re(VII).

- Si votre objectif principal est la stabilité des cristaux : assurez-vous que votre système de filtration utilise une forte pression négative pour minimiser le temps d'exposition à l'atmosphère pour les produits hygroscopiques.

Contrôlez l'atmosphère, et vous contrôlez la qualité du cristal.

Tableau récapitulatif :

| Phase du processus | Niveau de vide critique | Bénéfice principal |

|---|---|---|

| Pré-réaction | 30 mTorr (4 Pa) | Élimine O2 et humidité pour prévenir la contamination |

| Recuit (560-750°C) | Vide poussé | Stabilise l'état Re(VII) et assure la pureté monophasée |

| Isolement/Filtration | Forte pression négative | Accélère la séparation et protège les cristaux hygroscopiques |

Élevez la précision de votre synthèse matérielle

Obtenir une pureté monophasée dans les réactions chimiques sensibles nécessite plus que de simples équipements standard : cela nécessite un contrôle environnemental précis. KINTEK fournit des solutions de laboratoire de pointe soutenues par une R&D et une fabrication expertes.

Que vous synthétisiez des rhénates avancés ou que vous réalisiez des traitements thermiques complexes, notre gamme de systèmes Muffle, Tube, Rotary, Vacuum et CVD est entièrement personnalisable pour répondre à vos besoins de recherche uniques. Assurez l'intégrité chimique et des résultats reproductibles avec la technologie haute température de KINTEK.

Prêt à optimiser les capacités de vide et thermiques de votre laboratoire ?

Contactez nos spécialistes dès aujourd'hui pour trouver votre solution personnalisée.

Références

- New calcium perrhenates: synthesis and crystal structures of Ca(ReO<sub>4</sub>)<sub>2</sub> and K<sub>2</sub>Ca<sub>3</sub>(ReO<sub>4</sub>)<sub>8</sub>·4H<sub>2</sub>O. DOI: 10.1515/zkri-2025-0008

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Hublot d'observation pour ultravide Bride en acier inoxydable Verre saphir Voyant pour KF

- Hublot d'observation pour ultravide Bride KF Acier inoxydable 304 Verre borosilicaté à haute teneur en oxygène Voyant

Les gens demandent aussi

- Quelle est la nécessité d'utiliser un four de séchage sous vide pour les précurseurs Ni/NiO@GF ? Obtenez une précision structurelle

- Quelles sont les étapes du processus de frittage micro-ondes ? Obtenez une densification des matériaux plus rapide et supérieure

- Quels sont les avantages clés de la technologie des fours sous vide ? Obtenez une qualité et une constance des matériaux supérieures

- Quelles sont les différentes méthodes de chargement pour les fours à chambres multiples ? Optimisez votre processus de traitement thermique

- Peut-on braser sous vide ? Obtenez une propreté et une résistance des joints inégalées

- Comment un four à vide garantit-il une production de haute qualité ? Obtenez une pureté et des performances supérieures pour vos matériaux

- Comment les systèmes de frittage par plasma à étincelles sous vide (SPS) se comparent-ils aux fours traditionnels ? Obtenir un contrôle nanométrique des grains

- Quels avantages techniques offre une étuve de séchage sous vide ? Optimiser le post-traitement des électrodes à couches minces