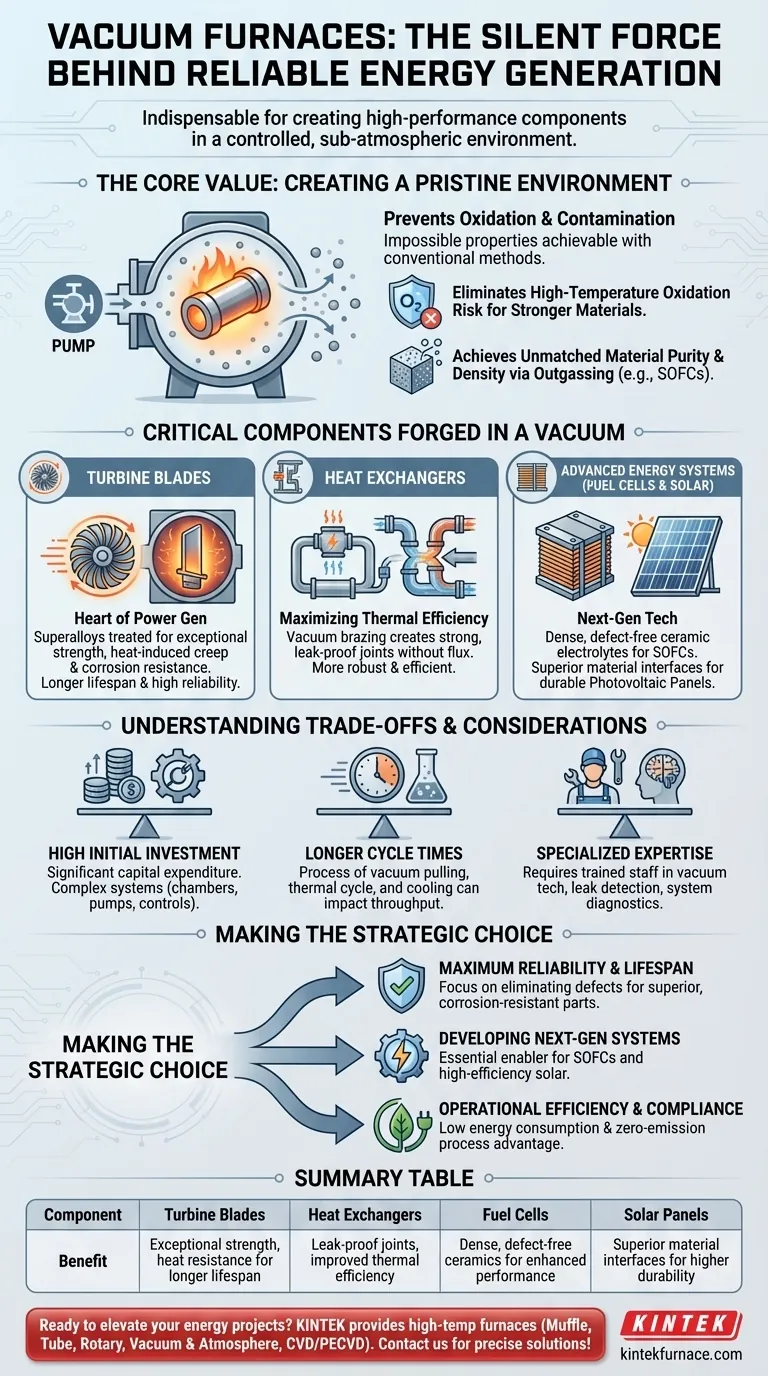

Dans le secteur de la production d'énergie et de l'alimentation électrique, les fours sous vide sont indispensables pour créer les composants ultra-fiables et haute performance qu'exige l'infrastructure énergétique moderne. En chauffant les matériaux dans un environnement contrôlé et sous atmosphère sub-atmosphérique, ces fours produisent des pièces telles que des aubes de turbine et des échangeurs de chaleur dotés d'une résistance supérieure à la chaleur et à la corrosion, ainsi que d'une pureté accrue, ce qui est essentiel pour une production d'énergie sûre et efficace.

La valeur fondamentale d'un four sous vide n'est pas simplement de chauffer le matériau ; c'est la création d'un environnement pur et contrôlé. Cette capacité unique empêche l'oxydation et la contamination, permettant la production de matériaux dont les propriétés sont impossibles à atteindre avec des méthodes conventionnelles, ce qui se traduit directement par des systèmes énergétiques plus durables et plus efficaces.

Le fondement : Pourquoi un environnement sous vide est crucial

Un four sous vide fonctionne en éliminant l'atmosphère de sa chambre avant le chauffage. Cette différence fondamentale par rapport à un four conventionnel est la source de tous ses avantages.

Prévention de l'oxydation à haute température

Aux températures élevées requises pour le traitement thermique et le brasage, la plupart des métaux haute performance réagissent avec l'oxygène. Cette oxydation affaiblit le matériau, introduit des impuretés et peut entraîner une défaillance prématurée des composants.

Un environnement sous vide élimine entièrement ce risque. En retirant l'oxygène, le four garantit que la surface et la structure interne du matériau restent pures et intactes, ce qui est non négociable pour les pièces fonctionnant sous contrainte extrême.

Atteindre une pureté et une densité de matériau inégalées

Au-delà de l'oxydation, le vide élimine d'autres gaz et contaminants volatils du matériau lui-même, un processus appelé dégazage.

Cette purification donne des composants finis avec une densité plus élevée et moins de défauts internes. Pour les technologies telles que les piles à combustible à oxyde solide (SOFC), qui reposent sur des composants céramiques denses, il s'agit d'un facteur clé de réussite.

Composants critiques forgés sous vide

Les avantages théoriques du traitement sous vide se traduisent directement par des améliorations tangibles pour les composants les plus vitaux de la production d'énergie.

Aubes de turbine : Le cœur de la production d'énergie

Les aubes de turbine dans les centrales à gaz et à vapeur tournent à des vitesses incroyables dans des environnements extrêmement chauds et corrosifs. Toute défaillance du matériau peut entraîner une rupture catastrophique.

Les fours sous vide sont utilisés pour le traitement thermique des superalliages dont ces aubes sont faites, créant un produit final doté d'une résistance exceptionnelle et d'une résistance au fluage induit par la chaleur et à la corrosion. Cela garantit une durée de vie opérationnelle plus longue et une fiabilité accrue.

Échangeurs de chaleur : Maximiser l'efficacité thermique

Les échangeurs de chaleur sont cruciaux pour capturer et transférer l'énergie thermique au sein d'une centrale électrique. Leur efficacité dépend de l'intégrité des matériaux utilisés.

Le brasage sous vide, un processus réalisé dans un four sous vide, crée des joints solides et étanches entre des métaux dissemblables sans utiliser de fondant (flux), qui peut être une source de corrosion. Il en résulte un échangeur de chaleur plus robuste et plus efficace.

Systèmes énergétiques avancés : Piles à combustible et solaire

Le rôle des fours sous vide s'étend aux technologies énergétiques de nouvelle génération.

Les presses à chaud sous vide sont utilisées pour créer les électrolytes céramiques denses et sans défaut pour les piles à combustible à oxyde solide. Dans l'énergie solaire, les procédés de collage sous vide améliorent l'efficacité et la durabilité des panneaux photovoltaïques en créant des interfaces matérielles supérieures.

Comprendre les compromis et les considérations

Bien que les avantages soient significatifs, la technologie des fours sous vide est un processus industriel spécialisé avec des réalités opérationnelles spécifiques.

Investissement initial élevé

Les fours sous vide représentent une dépense d'investissement importante par rapport à leurs homologues atmosphériques conventionnels. Les systèmes sont complexes, comprenant des chambres à vide robustes, des pompes haute performance et des systèmes de contrôle sophistiqués.

Cycles plus longs

Le processus d'établissement du vide, d'exécution du cycle thermique, puis de refroidissement de la chambre dans des conditions contrôlées peut prendre plus de temps que les processus des fours atmosphériques. Cela peut avoir un impact sur le débit de production global.

Maintenance et exploitation spécialisées

L'exploitation et l'entretien d'un four sous vide nécessitent un niveau d'expertise technique plus élevé. Le personnel doit être formé à la technologie du vide, à la détection des fuites et au diagnostic des systèmes pour garantir des performances optimales et éviter des temps d'arrêt coûteux.

Faire le bon choix pour votre objectif

L'adoption de la technologie des fours sous vide est une décision stratégique dictée par l'objectif final du composant ou du système.

- Si votre objectif principal est une fiabilité et une durée de vie maximales des composants : La capacité du four à éliminer l'oxydation et les défauts internes pour produire des pièces supérieures et résistantes à la corrosion est la justification clé.

- Si votre objectif principal est le développement de systèmes énergétiques de nouvelle génération : La technologie est un catalyseur essentiel pour la production de composants critiques pour les piles à combustible à oxyde solide (SOFC) et les panneaux solaires à haute efficacité.

- Si votre objectif principal est l'efficacité opérationnelle et la conformité environnementale : La faible consommation d'énergie propre du four et son processus sans émission offrent un avantage clair par rapport aux fours conventionnels alimentés aux combustibles fossiles.

En fin de compte, les fours sous vide sont une technologie fondamentale qui permet directement la sécurité, la fiabilité et l'efficacité des systèmes de production d'énergie modernes et futurs.

Tableau récapitulatif :

| Composant | Avantage |

|---|---|

| Aubes de turbine | Résistance exceptionnelle à la chaleur et résistance pour une durée de vie plus longue |

| Échangeurs de chaleur | Joints étanches et efficacité thermique améliorée |

| Piles à combustible | Céramiques denses et sans défaut pour des performances accrues |

| Panneaux solaires | Interfaces matérielles supérieures pour une durabilité accrue |

Prêt à améliorer vos projets de production d'énergie et d'alimentation électrique avec des solutions de fours sous vide avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température tels que les systèmes Muffle, Tube, Rotatif, Sous Vide & Atmosphère, et CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques, offrant une fiabilité et une efficacité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel est le rôle du système de régulation de la température dans un four à vide ? Réaliser des transformations précises de matériaux

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Quels sont les principaux domaines d'application des fours à sole et des fours sous vide ? Choisissez le bon four pour votre processus

- Quels processus supplémentaires un four de traitement thermique sous vide peut-il réaliser ? Débloquez le traitement avancé des matériaux