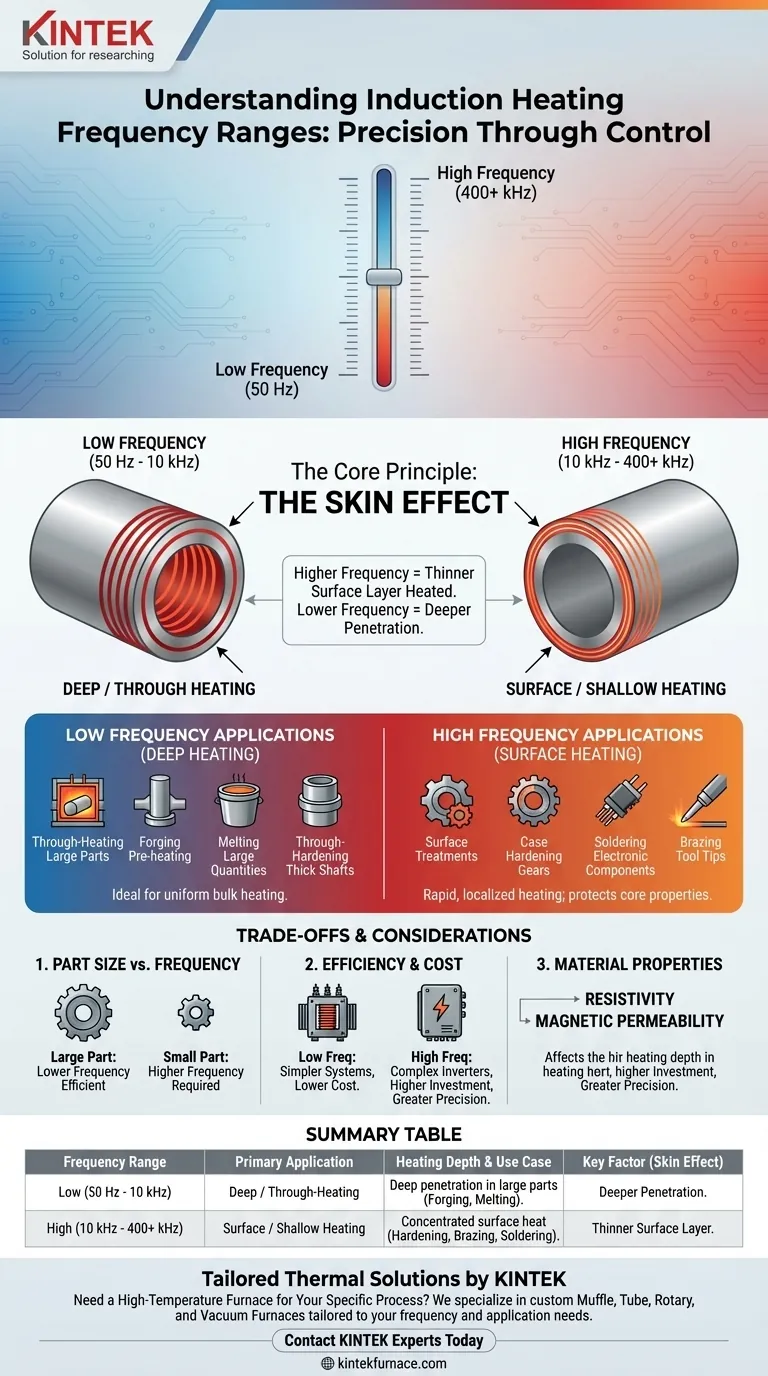

Essentiellement, la fréquence de fonctionnement d'un système de chauffage par induction n'est pas une valeur unique mais un large spectre, allant typiquement de la fréquence du réseau (50/60 Hz) jusqu'à plusieurs centaines de kilohertz (kHz). La fréquence spécifique est choisie en fonction du matériau, de la taille de la pièce et, surtout, de la profondeur de pénétration de la chaleur souhaitée.

Le principe fondamental à comprendre est le suivant : la fréquence est le contrôle principal de la profondeur de chauffe. Les basses fréquences pénètrent profondément dans une pièce métallique, tandis que les hautes fréquences concentrent la chaleur près de la surface. Le choix de la bonne fréquence est donc essentiel pour obtenir le résultat souhaité, qu'il s'agisse de faire fondre un grand creuset ou de tremper une fine dent d'engrenage.

Le rôle de la fréquence dans le chauffage par induction

Le choix de la fréquence est une décision d'ingénierie délibérée qui dicte directement la manière dont la pièce est chauffée. Cette relation est régie par un principe physique connu sous le nom d'« effet de peau ».

Introduction à l'effet de peau

L'effet de peau décrit la tendance d'un courant électrique alternatif (CA) à se distribuer dans un conducteur de telle sorte que la densité de courant est la plus élevée près de la surface.

À mesure que la fréquence du courant augmente, le courant circule dans une couche progressivement plus fine à la surface. Étant donné que le chauffage par induction fonctionne en induisant ces courants, une fréquence plus élevée signifie que la chaleur est également générée dans cette couche superficielle plus fine.

Applications à basse fréquence (chauffage profond)

Les fréquences de 50 Hz à environ 10 kHz sont considérées comme basses pour les processus d'induction. À ces fréquences, le courant induit pénètre profondément dans le métal.

Cela rend l'induction à basse fréquence idéale pour les applications nécessitant un chauffage traversant ou un chauffage en masse de grandes pièces. Les utilisations courantes incluent le préchauffage de billettes massives pour le forgeage, la fusion de grandes quantités de métal dans un creuset, ou la trempe traversante d'arbres épais.

Applications à haute fréquence (chauffage de surface)

Des fréquences de 10 kHz à 400 kHz et plus sont utilisées lorsque la chaleur doit être générée dans une couche superficielle très peu profonde, souvent de moins d'un millimètre d'épaisseur.

Ce chauffage précis et localisé est parfait pour les traitements de surface. Des applications telles que la cémentation d'engrenages, le brasage de composants électroniques et le brasage de pointes d'outils reposent toutes sur des hautes fréquences pour chauffer rapidement la surface sans affecter les propriétés internes du matériau.

Le lien entre fréquence et efficacité

Pour les applications de chauffage de surface, les hautes fréquences sont intrinsèquement plus efficaces. En concentrant une quantité massive d'énergie dans un très petit volume (la fine « peau »), la température de surface augmente extrêmement rapidement.

Ce chauffage rapide minimise le temps de conduction de la chaleur vers le cœur de la pièce, réduisant ainsi le gaspillage d'énergie et évitant les changements indésirables dans la structure du matériau sous-jacent.

Comprendre les compromis

Le choix d'une fréquence ne concerne pas seulement la profondeur de chauffage ; il s'agit d'équilibrer les exigences techniques avec les contraintes pratiques.

Fréquence vs. taille de la pièce

Il existe une relation directe entre la fréquence optimale et le diamètre de la pièce chauffée. Une pièce de grand diamètre peut être chauffée efficacement avec une fréquence plus basse.

Inversement, essayer de chauffer une très petite pièce avec une basse fréquence est très inefficace, car le champ magnétique peut "manquer" complètement la pièce. Les petites pièces nécessitent des fréquences plus élevées pour que l'énergie se couple efficacement.

Coût et complexité de l'équipement

Généralement, l'équipement nécessaire pour générer la fréquence influence le coût. Les systèmes à basse fréquence peuvent parfois être plus simples, utilisant des transformateurs connectés à la ligne d'alimentation principale.

Les systèmes à haute fréquence nécessitent des onduleurs de puissance à semi-conducteurs sophistiqués. Bien que ceux-ci offrent un contrôle précis, ils représentent un investissement plus important en termes de complexité et de coût initial.

Les propriétés des matériaux sont importantes

La profondeur de chauffage exacte n'est pas déterminée par la seule fréquence. La résistivité électrique et la perméabilité magnétique du matériau jouent également un rôle crucial dans le calcul de la profondeur de peau finale. Une conception de processus complète doit tenir compte de ces trois variables.

Faire le bon choix pour votre objectif

La fréquence optimale est entièrement déterminée par l'objectif de votre processus. Utilisez les directives suivantes pour éclairer votre décision.

- Si votre objectif principal est le chauffage traversant de grandes billettes pour le forgeage ou la fusion : Une basse fréquence (généralement inférieure à 5 kHz) est nécessaire pour garantir que la chaleur pénètre profondément et uniformément dans le cœur de la pièce.

- Si votre objectif principal est la trempe superficielle d'un composant en acier : Une haute fréquence (30 kHz à 400 kHz) est requise pour créer une couche superficielle dure et peu profonde tout en laissant le cœur de la pièce tenace et ductile.

- Si votre objectif principal est le brasage ou la soudure de pièces délicates : Une très haute fréquence (100 kHz et plus) fournit une chaleur rapide et localisée qui ne déformera ni n'endommagera les zones adjacentes, assurant un joint propre et solide.

En fin de compte, maîtriser le chauffage par induction signifie faire correspondre la fréquence au résultat métallurgique souhaité avec précision.

Tableau récapitulatif :

| Gamme de fréquences | Application principale | Profondeur de chauffe et cas d'utilisation |

|---|---|---|

| Basse (50 Hz - 10 kHz) | Chauffage profond / traversant | Pénètre profondément dans les grandes pièces ; idéal pour le forgeage, la fusion et le chauffage en masse. |

| Haute (10 kHz - 400+ kHz) | Chauffage de surface / peu profond | Concentration de la chaleur à la surface ; parfait pour la trempe, le brasage et la soudure. |

| Facteur clé | Effet de peau | Fréquence plus élevée = couche superficielle chauffée plus fine ; fréquence plus basse = pénétration plus profonde. |

Besoin d'un four haute température adapté à votre fréquence et à vos exigences de processus spécifiques ?

Chez KINTEK, nous comprenons que le bon équipement de traitement thermique est essentiel pour obtenir des résultats précis dans vos applications de chauffage par induction, de brasage, de trempe ou de fusion. Nos solutions de fours avancées sont conçues pour compléter votre processus, garantissant des performances et une fiabilité optimales.

Pourquoi choisir KINTEK ?

- Personnalisation poussée : Nous ne vendons pas seulement des fours standard. Nos solides capacités de R&D et de fabrication interne nous permettent d'adapter nos fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que nos systèmes CVD/PECVD à vos besoins exacts en matière de fréquence, de température et d'atmosphère.

- Support expert : Notre équipe vous aide à sélectionner ou à concevoir le four parfait pour la taille de votre matériau, la profondeur de chauffage souhaitée et vos objectifs d'efficacité.

- Performances éprouvées : De la recherche en laboratoire à la production industrielle, les fours KINTEK offrent la précision et la durabilité requises pour les processus thermiques exigeants.

Concevons la solution parfaite pour votre laboratoire ou votre installation. Contactez nos experts thermiques dès aujourd'hui pour discuter de votre projet et recevoir une recommandation personnalisée.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

Les gens demandent aussi

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures