À la base, un four rotatif est une unité de traitement thermique cylindrique conçue pour culbuter et mélanger les matériaux pendant qu'ils sont chauffés. Il se compose d'une chambre en forme de tonneau, inclinée selon un léger angle, qui tourne sur son axe. Cette combinaison d'inclinaison et de rotation garantit que les matériaux se déplacent continuellement du point d'entrée le plus élevé vers le point de sortie le plus bas tout en étant exposés uniformément à la chaleur.

Le principe fondamental d'un four rotatif est d'utiliser le mouvement mécanique — la rotation et le culbute — pour surmonter le principal défi du chauffage statique : la distribution inégale de la température. Cette conception transforme le traitement thermique d'un processus discontinu stationnaire en un flux dynamique et continu, garantissant que chaque particule reçoit une exposition thermique constante.

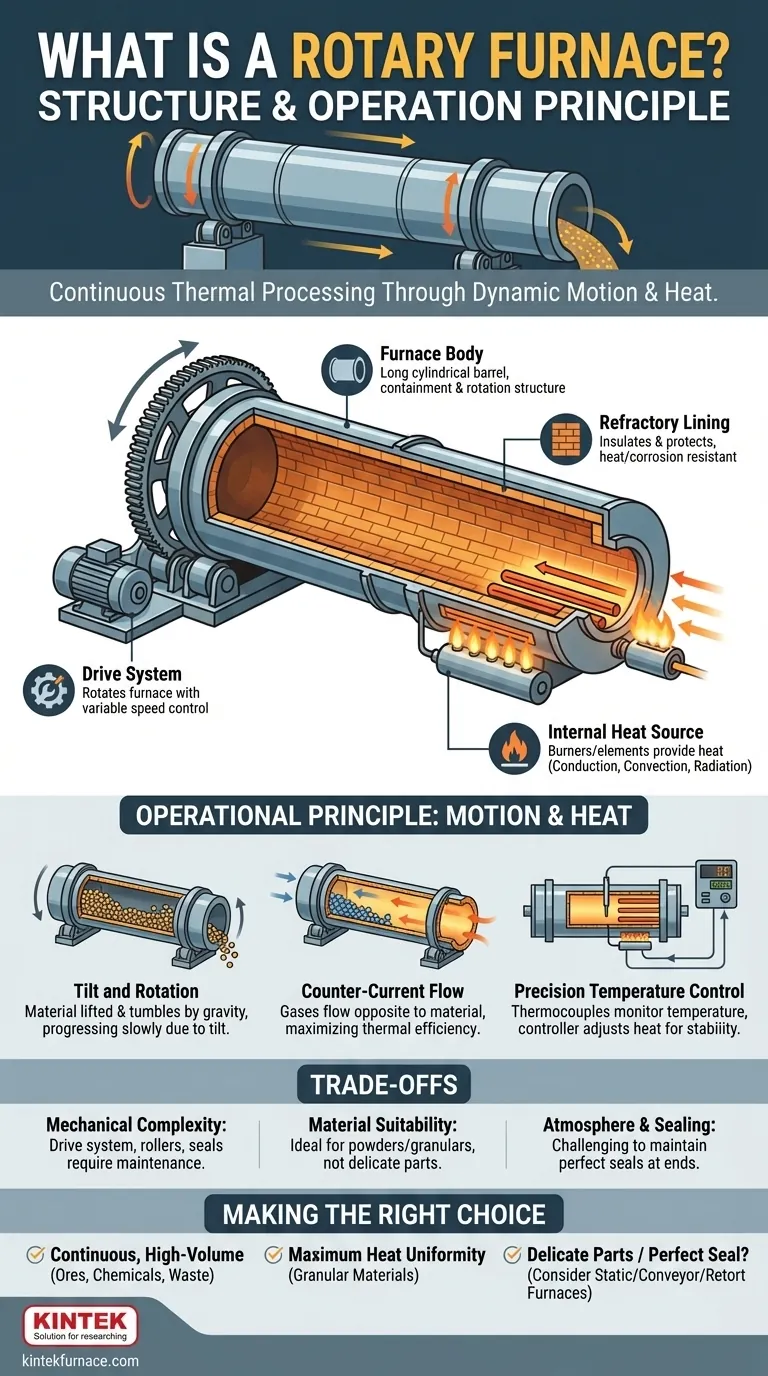

Décomposition du four rotatif : composants clés

L'efficacité d'un four rotatif découle de l'interaction de quatre composants principaux. Chacun est conçu pour une fonction spécifique, de l'intégrité structurelle au contrôle thermique.

Le corps du four

La structure principale est un long baril ou tambour cylindrique, souvent construit en tôle d'acier soudée pour usage intensif. Dans les applications industrielles, ces corps peuvent être extrêmement grands, atteignant parfois des longueurs de plus de 200 mètres.

Le revêtement réfractaire

L'intérieur du corps en acier est protégé par un revêtement réfractaire. Cette couche, fabriquée à partir de matériaux tels que des briques spécialisées, du ciment coulable ou des substances moulables, sert deux objectifs essentiels : elle isole la coque en acier des températures internes extrêmes et la protège de la corrosion chimique causée par les matériaux du processus.

Le système d'entraînement

Le four est mis en rotation par un puissant système d'entraînement, généralement un grand ensemble d'engrenages ou un jeu de rouleaux moteurs. Les systèmes modernes disposent d'un contrôle de vitesse variable, permettant aux opérateurs de gérer précisément le temps de séjour du matériau à l'intérieur du four en ajustant la vitesse de rotation.

La source de chaleur interne

La chaleur est générée soit par des brûleurs à gaz, soit par des éléments chauffants électriques. Cette énergie thermique est transférée au matériau par une combinaison de conduction (contact avec la paroi chaude du four), de convection (contact avec les gaz chauds) et de rayonnement (provenant des parois et des flammes).

Le principe de fonctionnement : une symphonie de mouvement et de chaleur

Le fonctionnement d'un four rotatif est un processus continu et contrôlé qui exploite la physique pour atteindre son objectif.

Le rôle de l'inclinaison et de la rotation

Le matériau est introduit à l'extrémité surélevée du four. Lorsque le four tourne, le matériau est soulevé le long de la paroi du cylindre jusqu'à ce que la gravité provoque sa chute. Ce mélange constant, combiné à la légère pente du four, assure que le matériau progresse lentement et uniformément vers l'extrémité de décharge.

Le principe du contre-courant

Pour une efficacité thermique maximale, les gaz chauds traversent généralement le four en flux à contre-courant. Cela signifie que les gaz entrent à l'extrémité de décharge du matériau et sortent à l'extrémité d'alimentation du matériau. Cette configuration garantit que les gaz les plus chauds entrent en contact avec le matériau le plus chaud, créant un gradient de température prononcé qui maximise le transfert de chaleur sur toute la longueur du four.

Contrôle précis de la température

La température interne est surveillée par des thermocouples, qui convertissent la chaleur en signaux électriques. Ces signaux sont envoyés à un contrôleur de température qui compare la température réelle au point de consigne souhaité. Le contrôleur ajuste ensuite automatiquement l'alimentation des éléments chauffants ou le débit de combustible vers les brûleurs pour maintenir un environnement thermique stable et précis.

Comprendre les compromis

Bien que très efficace, la conception d'un four rotatif présente des compromis spécifiques qui doivent être pris en compte.

Complexité mécanique

La nature rotative du four introduit une complexité mécanique importante par rapport à un four statique. Le système d'entraînement, les rouleaux de support et les joints pour la coque rotative nécessitent tous un entretien régulier et sont des points de défaillance potentiels.

Adéquation des matériaux

L'action de culbute, bien qu'excellente pour les poudres, les granulés et les boues, ne convient pas à tous les matériaux. Les composants délicats ou les pièces susceptibles d'être endommagés par l'abrasion ou l'impact ne sont pas de bons candidats pour ce type de traitement.

Atmosphère et étanchéité

Le maintien d'une atmosphère parfaitement contrôlée (par exemple, inerte ou réductrice) peut être plus difficile dans un four rotatif. Les joints aux extrémités d'alimentation et de décharge d'un cylindre rotatif massif sont complexes et peuvent être une source de fuites s'ils ne sont pas correctement conçus et entretenus.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four dépend entièrement de votre matériau et de vos objectifs de traitement.

- Si votre objectif principal est le traitement continu à haut volume : Le four rotatif est un choix idéal pour les matériaux tels que les minerais, les ciments, les produits chimiques et les déchets qui bénéficient d'un flux de travail ininterrompu.

- Si votre objectif principal est d'obtenir une uniformité thermique maximale : L'action de mélange constante d'un four rotatif offre un niveau de cohérence thermique pour les matériaux granulaires difficilement réalisable dans un four discontinu statique.

- Si votre objectif principal est de traiter des pièces délicates ou si vous avez besoin d'un joint parfait : Vous devriez envisager des technologies alternatives telles qu'un four boîte statique, un four à bande transporteuse ou un four à retorte.

En fin de compte, comprendre l'interaction entre le mouvement et la chaleur est la clé pour exploiter la puissance d'un four rotatif pour votre application.

Tableau récapitulatif :

| Composant | Fonction |

|---|---|

| Corps du four | Structure cylindrique pour le confinement et la rotation du matériau |

| Revêtement réfractaire | Isole et protège des températures élevées et de la corrosion |

| Système d'entraînement | Fait tourner le four avec une vitesse variable pour le contrôle |

| Source de chaleur | Fournit la chaleur via des brûleurs ou des éléments pour la conduction, la convection, le rayonnement |

Prêt à optimiser votre traitement thermique avec un four rotatif sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous travailliez dans les mines, la chimie ou la science des matériaux, nous assurons un chauffage efficace et uniforme pour les opérations continues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit