À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication qui construit un matériau solide en film mince sur une surface à partir des atomes et des molécules contenus dans un gaz. Des gaz précurseurs, qui contiennent les éléments chimiques du film désiré, sont introduits dans une chambre de réaction. En appliquant de l'énergie — généralement sous forme de chaleur — ces gaz subissent une réaction chimique qui crée un nouveau matériau solide, lequel se dépose ensuite uniformément sur un objet cible, connu sous le nom de substrat.

Le principe fondamental du CVD n'est pas seulement de revêtir une surface, mais plutôt de synthétiser un nouveau matériau solide de haute pureté directement sur celle-ci. Ceci est réalisé en contrôlant précisément une réaction chimique en phase vapeur, permettant la construction de films avec des propriétés spécifiques et conçues.

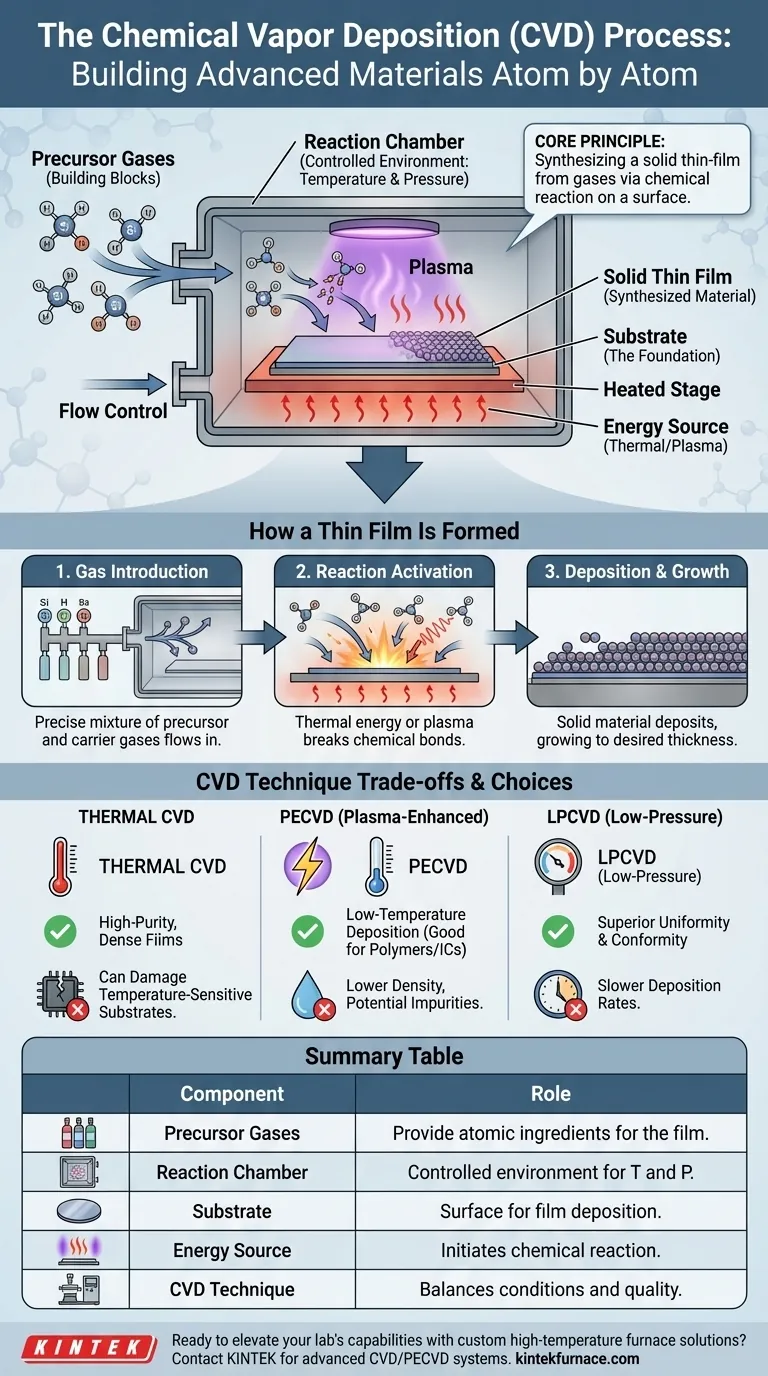

L'anatomie du processus CVD

Pour comprendre le fonctionnement du CVD, il est essentiel de le décomposer en ses quatre composants principaux. Chacun joue un rôle critique dans la qualité finale du film déposé.

Les gaz précurseurs (les éléments constitutifs)

Les gaz précurseurs sont les composés chimiques volatils qui transportent les ingrédients atomiques pour le film final. Par exemple, pour créer un film de silicium, un précurseur comme le gaz silane (SiH₄) pourrait être utilisé.

Ces gaz sont soigneusement sélectionnés en fonction de la composition du film souhaité et des conditions de réaction requises.

La chambre de réaction (l'environnement)

L'ensemble du processus se déroule dans une chambre de réaction scellée, qui est généralement un environnement sous vide. Cette chambre permet un contrôle précis de deux variables critiques : la température et la pression.

Le contrôle de cet environnement est non négociable pour obtenir une réaction chimique prévisible et reproductible.

Le substrat (la fondation)

Le substrat est simplement l'objet ou le matériau sur lequel le film mince est cultivé. Il peut s'agir d'une tranche de silicium pour une micropuce, d'un implant médical ou d'un outil de coupe.

Le substrat est chauffé à la température cible, fournissant l'énergie et la surface nécessaires à la réaction de dépôt.

La source d'énergie (le catalyseur de réaction)

De l'énergie est nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs et déclencher la réaction. Le plus souvent, il s'agit d'énergie thermique provenant du chauffage du substrat à plusieurs centaines, voire plus d'un millier de degrés Celsius.

Alternativement, certains procédés CVD utilisent un plasma riche en énergie pour initier la réaction à des températures beaucoup plus basses.

Comment un film mince est formé

Le processus de dépôt suit une séquence claire d'événements, transformant les molécules de gaz en un revêtement solide et fonctionnel.

1. Introduction des réactifs

Un mélange précis de gaz précurseurs et de gaz porteurs est introduit dans la chambre de réaction à un débit contrôlé.

2. Activation de la réaction chimique

Lorsque les gaz atteignent le substrat chaud, ils absorbent de l'énergie thermique. Cette énergie les fait se décomposer ou réagir entre eux à la surface du substrat.

3. Dépôt et croissance

Le produit de cette réaction chimique est un matériau solide qui n'est plus stable en phase gazeuse. Il se dépose sur le substrat chaud, formant un film mince solide et stable.

Ce processus se produit couche par couche, permettant au film d'atteindre une épaisseur désirée, contrôlée par le temps de dépôt et la concentration de gaz.

Comprendre les compromis

Le choix de la technique CVD implique un équilibre entre la température, la pression et la qualité du film souhaitée. Aucune méthode unique n'est parfaite pour chaque application.

Haute température vs. Intégrité des matériaux

Le CVD thermique traditionnel produit des films très purs et denses. Cependant, ses exigences en matière de haute température peuvent endommager ou détruire les substrats sensibles à la chaleur, tels que les plastiques ou les composants électroniques assemblés.

La solution : CVD assisté par plasma (PECVD)

Le CVD assisté par plasma (PECVD) utilise un gaz ionisé (plasma) pour fournir l'énergie nécessaire à la réaction. Cela permet un dépôt à des températures significativement plus basses.

L'inconvénient est que les films PECVD peuvent avoir une densité plus faible ou incorporer des impuretés (comme l'hydrogène) provenant des gaz précurseurs, ce qui peut affecter les propriétés du matériau.

Pression et uniformité : l'avantage du LPCVD

L'opération de la réaction à basse pression, une technique connue sous le nom de CVD à basse pression (LPCVD), est une stratégie courante. Elle réduit les réactions chimiques indésirables en phase gazeuse, ce qui entraîne moins de défauts.

Il en résulte des films avec une uniformité d'épaisseur supérieure et la capacité de revêtir uniformément des formes tridimensionnelles complexes.

Faire le bon choix pour votre objectif

Le choix de votre méthode CVD dépend directement de vos exigences en matière de matériaux et de performances. Comprendre les principes fondamentaux vous permet de sélectionner le bon outil pour le travail.

- Si votre objectif principal est de créer un film très pur et dense sur un substrat résistant à la température : Le CVD thermique standard ou le LPCVD offrent la meilleure qualité cristalline et les meilleures propriétés matérielles.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme un polymère ou un circuit intégré : Le PECVD est le choix nécessaire pour éviter les dommages thermiques au substrat sous-jacent.

- Si votre objectif principal est d'atteindre une uniformité maximale sur de grandes surfaces ou des formes complexes : Le LPCVD offre une conformité de film supérieure en minimisant les réactions en phase gazeuse.

En maîtrisant ces variables, le CVD transforme de simples gaz en matériaux hautement élaborés, essentiels pour la technologie moderne.

Tableau récapitulatif :

| Composant | Rôle dans le processus CVD |

|---|---|

| Gaz précurseurs | Fournissent les ingrédients atomiques pour le film (par exemple, le silane pour le silicium) |

| Chambre de réaction | Environnement contrôlé pour la régulation de la température et de la pression |

| Substrat | Surface où le film est déposé (par exemple, des plaquettes de silicium) |

| Source d'énergie | Initie la réaction chimique via la chaleur ou le plasma |

| Technique CVD | Équilibre température, pression et qualité du film (par exemple, PECVD pour basses températures, LPCVD pour l'uniformité) |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de fours haute température personnalisées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de la fabrication interne pour fournir des systèmes CVD/PECVD avancés, des fours à moufle, à tube, rotatifs, à vide et à atmosphère. Notre personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, que vous développiez des micropuces, des implants médicaux ou d'autres applications de haute technologie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité