Au niveau le plus fondamental, un élément chauffant est un composant conçu pour convertir l'énergie électrique en chaleur. Il y parvient grâce à un processus appelé effet Joule, où la résistance naturelle du matériau au passage d'un courant électrique génère de l'énergie thermique. Ce principe simple est le fondement d'innombrables appareils, des grille-pain domestiques aux fours industriels complexes.

La fonction principale d'un élément chauffant n'est pas seulement de produire de la chaleur, mais de le faire d'une manière prévisible et contrôlable. Il exploite la puissance de la résistance électrique pour fournir une énergie thermique à la demande, offrant la puissance du feu avec la précision de l'électricité.

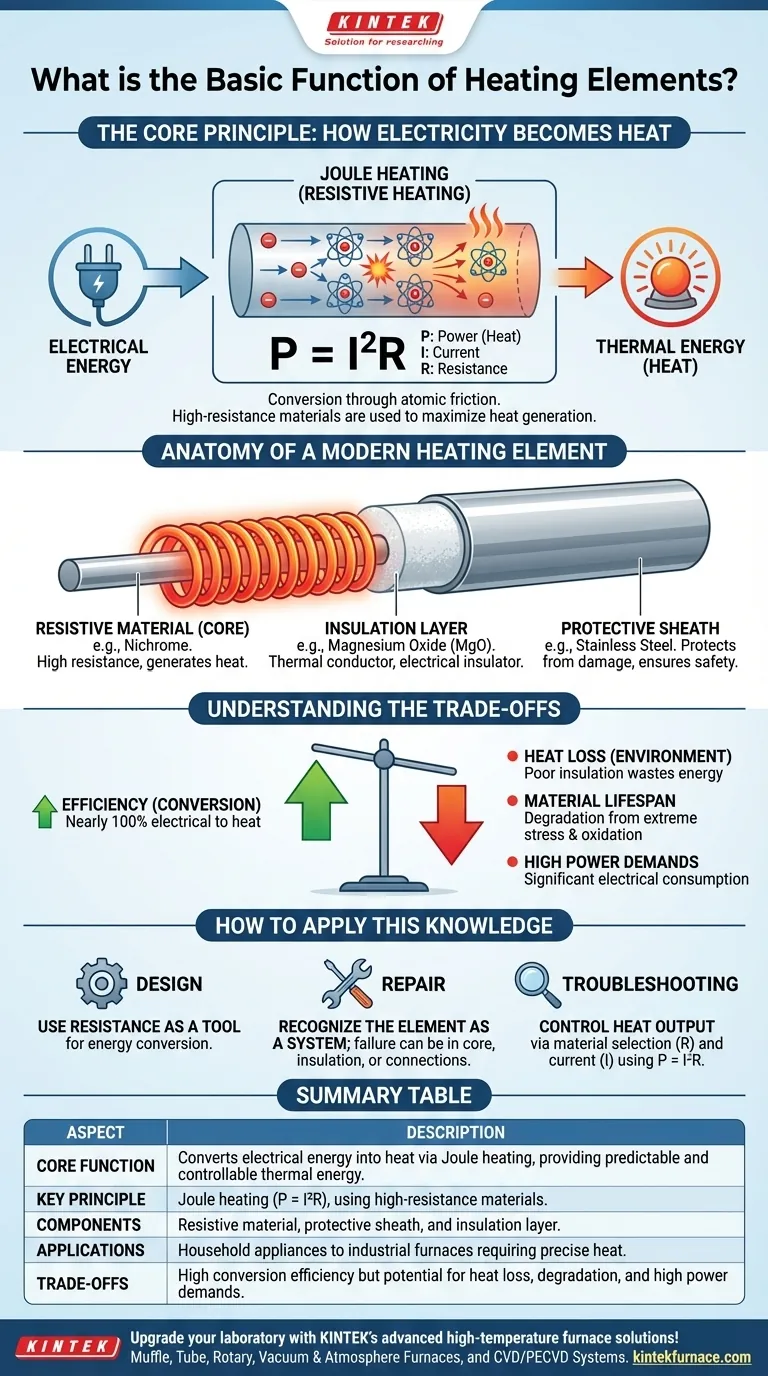

Le Principe Fondamental : Comment l'Électricité Devient Chaleur

La conversion de l'électricité en chaleur est un processus fondamental en physique. Les éléments chauffants sont spécifiquement conçus pour maximiser cet effet pour une utilisation pratique.

Introduction à l'Effet Joule

Le principe scientifique derrière un élément chauffant est connu sous le nom d'effet Joule, ou chauffage par résistance. Lorsqu'un courant électrique traverse un conducteur, les électrons en mouvement entrent en collision avec les atomes à l'intérieur de ce matériau.

Ces innombrables collisions microscopiques créent une friction à l'échelle atomique. Cette friction se manifeste par une augmentation de la température, transformant l'énergie électrique en énergie thermique, ou chaleur.

Le Rôle Critique de la Résistance

Chaque matériau possède une certaine résistance électrique, qui est son opposition naturelle au flux de courant. Alors que des matériaux comme le cuivre sont choisis pour leur faible résistance afin de transmettre l'énergie efficacement, les éléments chauffants sont fabriqués à partir de matériaux dotés d'une résistance élevée.

Cette résistance élevée est intentionnelle. Selon la première loi de Joule (P = I²R), la chaleur générée (Puissance) est proportionnelle au carré du courant (I) multiplié par la résistance (R). En utilisant un matériau à haute résistance, une quantité significative de chaleur peut être générée avec un courant électrique gérable.

L'Objectif : Chaleur Contrôlée et à la Demande

La véritable fonction d'un élément chauffant est de fournir la commodité du feu avec le contrôle d'un circuit électrique. Il permet d'appliquer la chaleur précisément là où elle est nécessaire et peut être allumé ou éteint instantanément, un niveau de contrôle que la combustion ne peut égaler.

Anatomie d'un Élément Chauffant Moderne

Un élément chauffant fonctionnel est plus qu'un simple fil résistif. C'est un système de composants travaillant ensemble pour délivrer la chaleur de manière sûre et efficace.

Le Matériau Résistif (Le Cœur)

C'est le cœur de l'élément, souvent un fil ou un ruban fait d'un alliage de nickel-chrome (Nichrome) ou d'un matériau similaire. Il est choisi spécifiquement pour sa haute résistance électrique et sa capacité à supporter des cycles de haute température répétés sans se dégrader rapidement.

La Gaine Protectrice

Le cœur résistif est presque toujours logé à l'intérieur d'un tube extérieur protecteur, ou gaine. Cette gaine, souvent faite d'acier inoxydable ou d'un autre métal durable, protège le cœur de l'humidité, de la corrosion et des dommages physiques. Elle assure également la sécurité de l'utilisateur.

La Couche Isolante

Entre le cœur et la gaine se trouve une couche isolante critique, généralement de la poudre d'oxyde de magnésium (MgO) compactée. Ce matériau est un conducteur thermique mais un isolant électrique. Il transfère efficacement la chaleur du cœur à la gaine tout en empêchant le court-circuit du courant électrique.

Comprendre les Compromis

Bien qu'extrêmement efficaces, la fonction d'un élément chauffant implique des compromis inhérents qu'il est important de comprendre.

Efficacité vs. Perte de Chaleur

Un élément chauffant est efficace à près de 100 % pour convertir l'énergie électrique en chaleur. Cependant, l'efficacité globale de l'appareil dépend de la manière dont cette chaleur est dirigée. Une mauvaise isolation ou conception peut entraîner une perte de chaleur importante vers l'environnement, gaspillant de l'énergie.

Durée de Vie et Dégradation du Matériau

L'acte même de générer une chaleur intense soumet les matériaux à un stress extrême. Avec le temps, le cœur résistif peut s'oxyder et devenir cassant, conduisant finalement à une défaillance. L'expansion et la contraction constantes dues au chauffage et au refroidissement contribuent également à la fatigue du matériau.

Demandes de Haute Puissance

Générer une chaleur substantielle nécessite une quantité importante d'énergie électrique. C'est pourquoi les appareils tels que les fours électriques, les chauffe-eau et les fours industriels sont parmi les plus grands consommateurs d'énergie dans une maison ou une usine, ce qui a un impact sur les coûts des services publics et la capacité des circuits électriques.

Comment Appliquer Ces Connaissances

Comprendre la fonction d'un élément chauffant est utile dans plusieurs contextes, du dépannage de base à la conception de systèmes.

- Si votre objectif principal est l'électronique de base : Considérez la résistance non pas comme un défaut, mais comme un outil délibéré et puissant pour convertir une forme d'énergie (électrique) en une autre (thermique).

- Si votre objectif principal est la réparation d'un appareil : Reconnaissez l'élément comme un système où la défaillance peut survenir dans le cœur résistif, l'isolation ou les connexions électriques, et pas seulement dans la partie qui devient rougeoyante.

- Si votre objectif principal est la conception d'un système : Rappelez-vous que la production de chaleur est régie par la formule P = I²R, faisant du choix de la résistance du matériau et du contrôle du courant vos principaux leviers pour atteindre une température cible.

En fin de compte, la simple conversion de l'électricité en chaleur par résistance est l'une des technologies les plus polyvalentes et essentielles de notre monde moderne.

Tableau Récapitulatif :

| Aspect | Description |

|---|---|

| Fonction Principale | Convertit l'énergie électrique en chaleur via l'effet Joule, fournissant une énergie thermique prévisible et contrôlable. |

| Principe Clé | Effet Joule (P = I²R), où les matériaux à haute résistance génèrent de la chaleur à partir du courant électrique. |

| Composants | Matériau résistif (ex. : Nichrome), gaine protectrice et couche isolante (ex. : oxyde de magnésium). |

| Applications | Appareils ménagers (grille-pain), fours industriels et autres dispositifs nécessitant une chaleur précise. |

| Compromis | Haute efficacité de conversion mais risque de perte de chaleur, dégradation du matériau et fortes demandes de puissance. |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD adaptés à vos besoins expérimentaux uniques. Notre solide capacité de personnalisation approfondie garantit des performances et une efficacité précises. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de chauffage peuvent améliorer votre recherche et vos processus industriels !

Guide Visuel

Produits associés

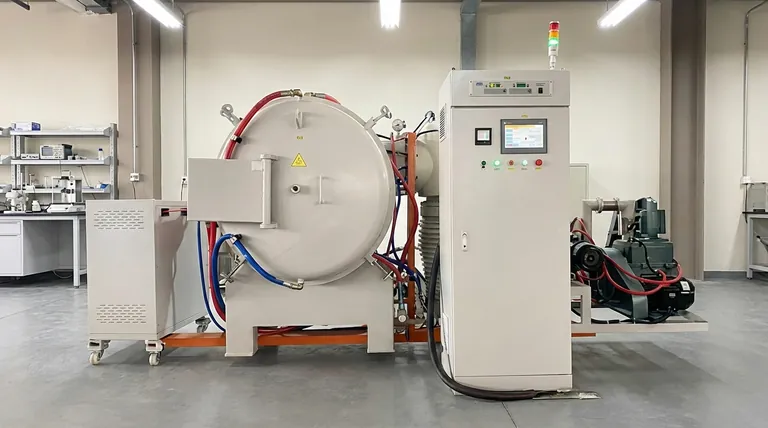

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale