Dans le monde de l'ingénierie thermique, la densité de puissance est la métrique la plus importante pour définir la performance et la longévité d'un élément chauffant. Elle quantifie la concentration de chaleur sur la surface de l'élément. La densité de puissance (Φ) est calculée en divisant la puissance totale de l'élément chauffant en watts (P) par sa surface chauffée effective (A), généralement exprimée en watts par pouce carré ou par millimètre carré.

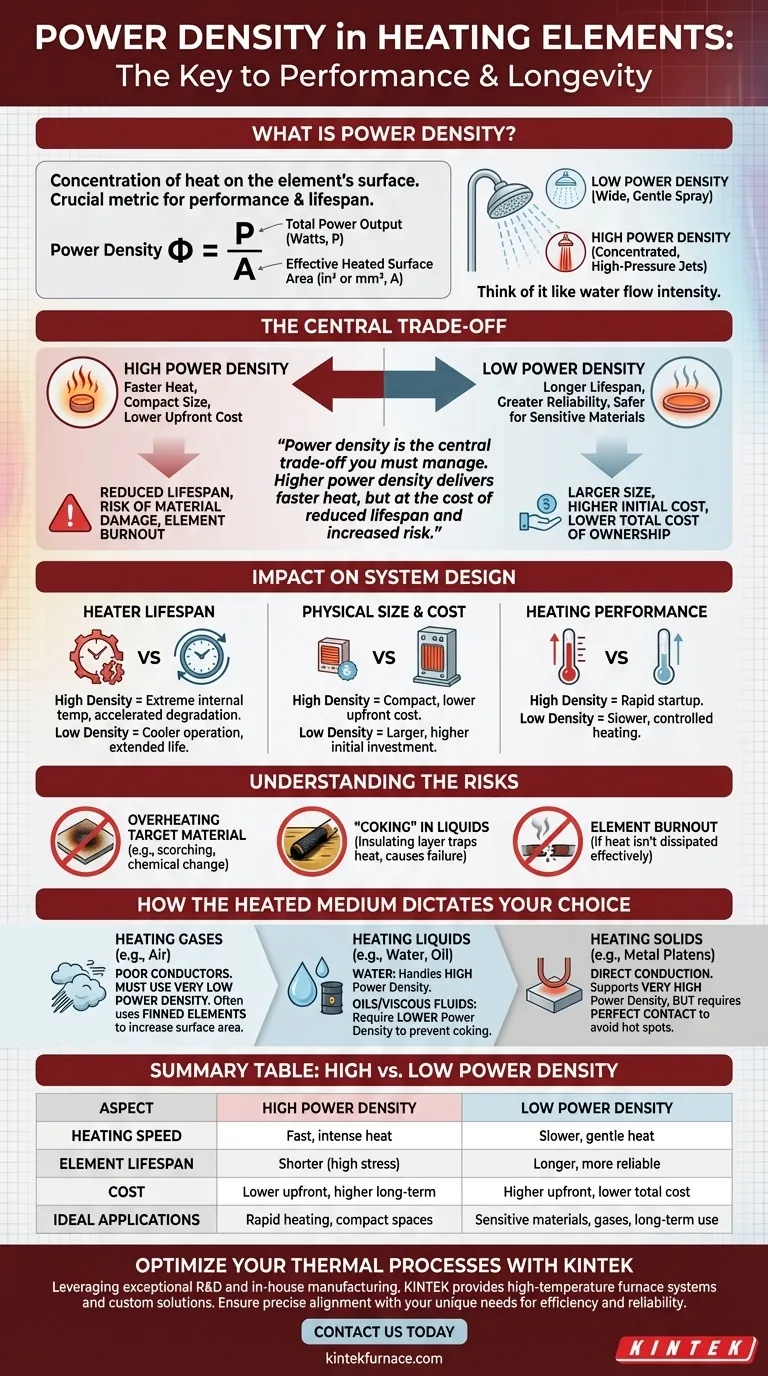

La densité de puissance n'est pas seulement une spécification technique ; c'est le compromis central que vous devez gérer. Une densité de puissance plus élevée fournit une chaleur plus rapide et plus intense à partir d'un élément plus petit, mais souvent au prix d'une durée de vie réduite et d'un risque accru d'endommager le matériau chauffé.

Le principe fondamental : Flux de chaleur et concentration

Comprendre la formule

Le calcul de la densité de puissance est simple : Φ = P / A.

Pensez-y comme à un pommeau de douche. Le débit total d'eau (Puissance) est constant, mais vous pouvez en modifier l'intensité. Un jet large et doux correspond à une faible densité de puissance, tandis que quelques jets concentrés à haute pression correspondent à une densité de puissance élevée.

Pourquoi est-ce une métrique critique ?

La densité de puissance détermine directement la température de surface de l'élément chauffant lui-même. Un élément à densité de puissance élevée fonctionnera nettement plus chaud qu'un élément à faible densité de même puissance.

Cette température de surface dicte le taux et l'intensité du transfert de chaleur, ce qui a un impact direct sur tout, de la fiabilité du système à l'intégrité du produit que vous chauffez.

Comment la densité de puissance impacte la conception du système

Durée de vie et fiabilité de l'élément chauffant

C'est la conséquence la plus directe. Une densité de puissance plus élevée force le fil résistif interne de l'élément à fonctionner à des températures extrêmes, accélérant sa dégradation et entraînant une durée de vie plus courte.

Inversement, un élément à faible densité de puissance fonctionne à une température plus fraîche et moins stressante, assurant une plus grande fiabilité et une durée de vie opérationnelle considérablement plus longue.

Taille physique et coût

Une densité de puissance élevée vous permet d'obtenir plus de chaleur à partir d'un élément physique plus petit. Cela peut être un avantage dans les espaces restreints et entraîne souvent un coût initial inférieur pour l'élément chauffant lui-même.

Les éléments chauffants à faible densité nécessitent une plus grande surface pour dissiper la même quantité de puissance, ce qui les rend physiquement plus grands et souvent plus coûteux à fabriquer.

Performance de chauffage

Un élément chauffant à haute densité transfère la chaleur très rapidement en raison de sa température de surface élevée. Ceci est utile pour les applications nécessitant un démarrage rapide ou une augmentation rapide de la température.

Cependant, cette intensité peut être un inconvénient majeur si le matériau environnant ne peut pas absorber la chaleur assez rapidement.

Comprendre les compromis : Le dilemme de la densité de puissance

Le risque de surchauffe du matériau cible

Un élément à haute densité de puissance peut facilement brûler, carboniser ou altérer chimiquement le milieu qu'il chauffe.

Par exemple, l'utilisation d'un élément à haute densité dans l'huile peut provoquer du « coking » — où l'huile brûle sur la surface de l'élément. Cela crée une couche isolante, qui emprisonne la chaleur et conduit rapidement à la défaillance de l'élément.

L'équation coût contre longévité

Les éléments à haute densité sont souvent moins chers au départ, mais peuvent entraîner des coûts à long terme plus élevés en raison des remplacements fréquents et des temps d'arrêt du processus.

Les éléments à faible densité ont un investissement initial plus élevé, mais offrent une fiabilité supérieure, protégeant à la fois le processus et l'équipement pour un coût total de possession inférieur.

Le danger de la surchauffe de l'élément

Si la chaleur générée par un élément à haute densité n'est pas évacuée efficacement, la température de l'élément augmentera de manière incontrôlable, entraînant une défaillance prématurée.

Ceci est un mode de défaillance courant lors du chauffage de gaz ou lorsqu'il y a un mauvais contact entre l'élément chauffant et une surface solide.

Comment le milieu chauffé dicte votre choix

Le matériau que vous chauffez est le facteur le plus important dans le choix de la densité de puissance appropriée. Chaque milieu a une capacité différente à absorber la chaleur.

Chauffage des gaz (ex. : Air)

Les gaz sont de mauvais conducteurs de chaleur. Pour les chauffer efficacement sans que l'élément ne se détruise, vous devez utiliser une très faible densité de puissance. Ceci est souvent réalisé avec des éléments à ailettes qui augmentent considérablement la surface.

Chauffage des liquides (ex. : Eau, Huile)

L'eau est un excellent milieu pour le transfert de chaleur et peut supporter des densités de puissance élevées.

Les huiles et autres fluides visqueux, cependant, nécessitent des densités de puissance nettement inférieures pour éviter la décomposition chimique et le coking.

Chauffage des solides (ex. : Plaques métalliques)

La conduction directe dans un solide peut supporter des densités de puissance très élevées, à condition qu'il y ait un contact parfait et uniforme entre l'élément chauffant et le solide. Tout espace d'air agira comme un isolant, créant des points chauds qui provoquent une défaillance immédiate.

Faire le bon choix pour votre application

- Si votre objectif principal est le chauffage rapide dans un espace compact : Un élément à densité de puissance plus élevée peut être approprié, mais vous devez vous assurer que le matériau cible peut résister à la chaleur intense sans dommage.

- Si votre objectif principal est la fiabilité à long terme et la stabilité du processus : Optez toujours pour un élément à densité de puissance plus faible, même s'il présente un coût initial plus élevé et un encombrement plus important.

- Si vous chauffez un matériau sensible comme l'huile ou le plastique : Vous devez utiliser un élément à faible densité de puissance pour éviter le brunissement, la dégradation et la défaillance catastrophique du système.

- Si vous chauffez un gaz comme l'air : Un élément à faible densité de puissance, souvent avec des ailettes pour augmenter la surface, est non négociable pour un fonctionnement efficace et sûr.

En fin de compte, choisir la bonne densité de puissance consiste à équilibrer la vitesse, le coût et la fiabilité pour assurer l'intégrité de l'ensemble de votre système thermique.

Tableau récapitulatif :

| Aspect | Haute densité de puissance | Faible densité de puissance |

|---|---|---|

| Vitesse de chauffage | Chaleur rapide et intense | Chaleur plus lente et douce |

| Durée de vie de l'élément | Plus courte en raison d'un stress élevé | Plus longue, plus fiable |

| Coût | Inférieur au départ, supérieur à long terme | Supérieur au départ, coût total inférieur |

| Applications idéales | Chauffage rapide dans des espaces compacts | Matériaux sensibles, gaz, utilisation à long terme |

Optimisez vos processus thermiques avec les solutions de chauffage avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à votre application !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie