En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une évolution moderne du dépôt chimique en phase vapeur (CVD) traditionnel. La différence fondamentale réside dans sa source d'énergie. Au lieu de s'appuyer uniquement sur une chaleur élevée pour provoquer la réaction chimique, le PECVD utilise un gaz énergisé, ou plasma, pour déposer des films minces à des températures significativement plus basses.

La distinction essentielle n'est pas l'objectif – les deux techniques déposent des films minces à partir d'un gaz – mais la méthode d'activation. Le CVD traditionnel utilise une chaleur intense pour décomposer les gaz, tandis que le PECVD utilise un plasma économe en énergie. Cela permet au PECVD de fonctionner à des températures plus basses, élargissant considérablement ses applications et améliorant souvent la qualité du film.

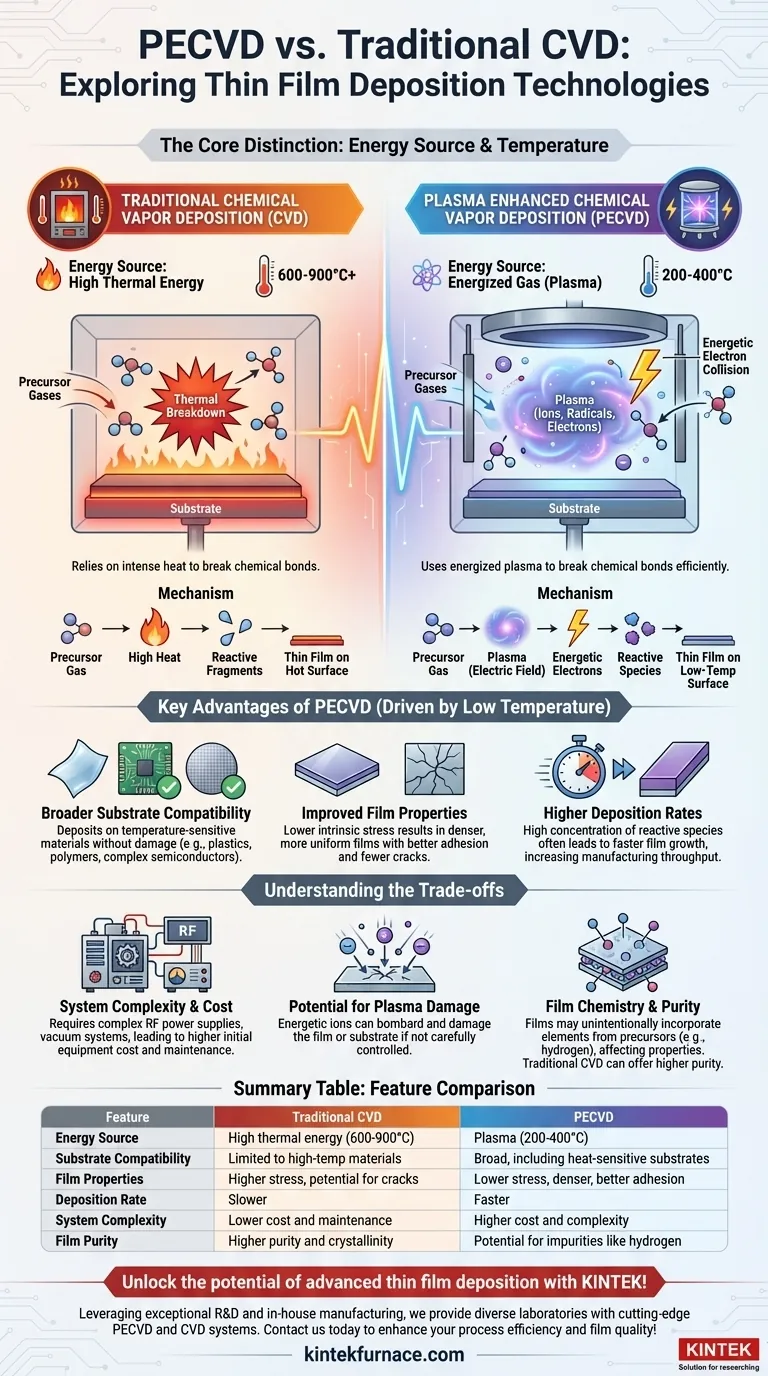

Le mécanisme principal : Chaleur vs. Plasma

Pour comprendre pourquoi choisir une méthode plutôt que l'autre, il faut d'abord comprendre comment chacune fonctionne au niveau chimique. L'objectif est de briser les gaz précurseurs stables et de les encourager à réagir et à former un film solide sur une surface (le substrat).

Comment fonctionne le CVD traditionnel

Le CVD traditionnel est conceptuellement simple. Des gaz précurseurs sont acheminés sur un substrat qui a été chauffé à des températures très élevées, souvent de l'ordre de 600 à 900°C ou plus.

Cette énergie thermique intense fournit l'énergie d'activation nécessaire pour briser les liaisons chimiques dans les molécules de gaz précurseur. Les fragments réactifs résultants se déposent ensuite sur la surface chaude, formant le film mince désiré.

Comment fonctionne le PECVD

Le PECVD atteint le même résultat sans chaleur extrême. Il opère dans une chambre à vide où un champ électrique est utilisé pour ioniser les gaz précurseurs, les transformant en un plasma.

Ce plasma est un mélange d'ions, de radicaux et d'électrons hautement énergétiques. Ces électrons énergétiques entrent en collision avec les molécules de gaz, brisant leurs liaisons beaucoup plus efficacement que la chaleur seule. Cela permet au substrat de rester à une température bien plus basse, typiquement entre 200 et 400°C, tout en obtenant un dépôt de film de haute qualité.

Principaux avantages liés à la basse température

Le passage de l'énergie thermique à l'énergie plasma n'est pas seulement une curiosité technique ; il produit plusieurs avantages cruciaux et concrets.

Compatibilité des substrats plus large

C'est l'avantage le plus significatif du PECVD. De nombreux matériaux avancés, tels que les plastiques, les polymères ou les dispositifs semi-conducteurs complexes à couches multiples, ne peuvent pas supporter les températures élevées du CVD traditionnel.

Le processus à basse température du PECVD permet de déposer des films de haute qualité sur ces substrats sensibles à la température sans causer de dommages, de déformation ou de dégradation.

Propriétés du film améliorées

Les températures élevées introduisent des contraintes thermiques dans un film lorsqu'il refroidit, ce qui peut entraîner des fissures ou une mauvaise adhérence.

Étant donné que le PECVD fonctionne à des températures plus basses, il produit des films avec moins de contrainte intrinsèque. Il en résulte des revêtements plus denses et plus uniformes qui sont moins sujets aux fissures et adhèrent mieux au substrat.

Vitesses de dépôt plus élevées

Le plasma crée une concentration beaucoup plus élevée d'espèces chimiques réactives qu'il n'est généralement possible avec les méthodes thermiques à des températures comparables.

Cette densité élevée de molécules "prêtes à réagir" conduit souvent à une croissance de film plus rapide. Cela augmente le débit, ce qui est un facteur critique dans les environnements de fabrication comme la fabrication de semi-conducteurs et la production de cellules solaires.

Comprendre les compromis

Bien que puissant, le PECVD ne remplace pas universellement le CVD traditionnel. Choisir la bonne méthode nécessite de comprendre ses limitations.

Complexité et coût du système

Un système PECVD est intrinsèquement plus complexe qu'un four CVD thermique. Il nécessite des alimentations radiofréquence (RF), des réseaux d'adaptation d'impédance et des conceptions de chambres à vide plus sophistiquées pour générer et maintenir le plasma. Cela se traduit par un coût d'équipement initial et une maintenance plus élevés.

Potentiel de dommages par le plasma

Les mêmes ions énergétiques qui entraînent la réaction peuvent également bombarder le film et la surface du substrat. S'il n'est pas soigneusement contrôlé, ce bombardement peut introduire des défauts ou des dommages dans la structure cristalline du matériau.

Chimie et pureté du film

Les films PECVD peuvent parfois incorporer involontairement des éléments des gaz précurseurs, tels que l'hydrogène. Bien que ce soit parfois une caractéristique souhaitable (connue sous le nom de passivation), cela peut aussi être une impureté qui altère les propriétés électriques ou optiques du film. Le CVD à haute température peut parfois produire des films plus purs et plus cristallins pour des applications spécifiques.

Faire le bon choix pour votre processus

Votre décision doit être guidée par vos contraintes matérielles spécifiques et le résultat souhaité.

- Si votre objectif principal est la compatibilité avec des substrats sensibles à la chaleur : le PECVD est le choix évident et souvent unique en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'obtenir la pureté et la cristallinité les plus élevées possibles du film (par exemple, pour l'épitaxie) : le CVD traditionnel à haute température peut toujours être supérieur pour certains matériaux où l'énergie thermique favorise une meilleure formation de réseau.

- Si votre objectif principal est un débit élevé sur des substrats robustes : le PECVD offre souvent des vitesses de dépôt plus élevées, mais vous devez équilibrer cela avec la complexité et le coût plus élevés de l'équipement.

Comprendre ce compromis fondamental entre l'énergie thermique et l'énergie plasma vous permet de sélectionner l'outil de dépôt précis pour vos objectifs matériels et de performance.

Tableau récapitulatif :

| Caractéristique | CVD traditionnel | PECVD |

|---|---|---|

| Source d'énergie | Haute énergie thermique (600-900°C) | Plasma (200-400°C) |

| Compatibilité du substrat | Limitée aux matériaux à haute température | Large, y compris les substrats sensibles à la chaleur |

| Propriétés du film | Contrainte plus élevée, risque de fissures | Contrainte plus faible, plus dense, meilleure adhérence |

| Vitesse de dépôt | Plus lente | Plus rapide |

| Complexité du système | Coût et maintenance inférieurs | Coût et complexité plus élevés |

| Pureté du film | Pureté et cristallinité plus élevées | Potentiel d'impuretés comme l'hydrogène |

Déverrouillez le potentiel du dépôt de films minces avancés avec KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes PECVD et CVD de pointe, y compris notre gamme complète de fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions adaptées à vos besoins expérimentaux uniques, que vous travailliez avec des semi-conducteurs, des cellules solaires ou des matériaux sensibles à la température. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions de fours à haute température peuvent améliorer l'efficacité de vos processus et la qualité de vos films !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses