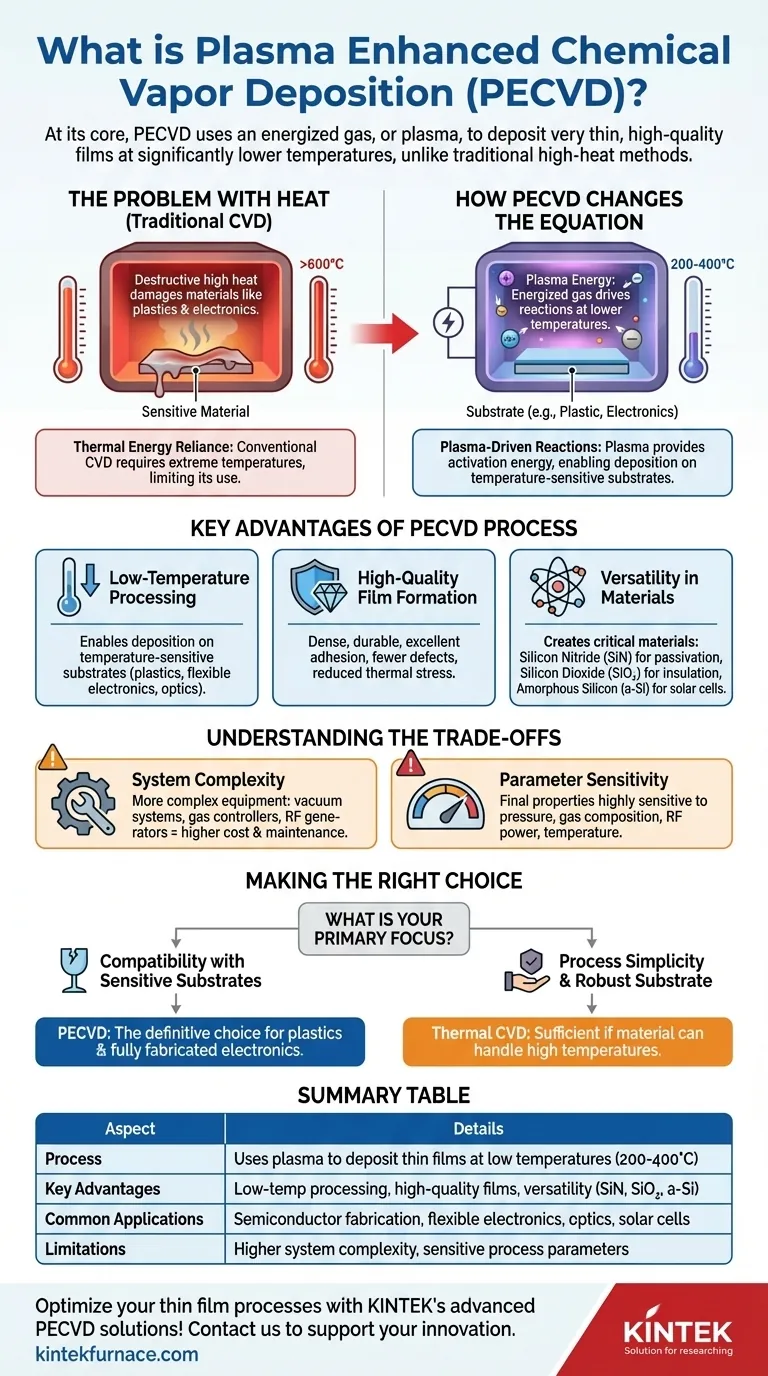

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus utilisé pour déposer des films très minces et de haute qualité de matériau sur un substrat. Contrairement aux méthodes traditionnelles qui nécessitent une chaleur intense, le PECVD utilise un gaz énergisé, ou plasma, pour provoquer les réactions chimiques. Cette différence fondamentale permet un dépôt à des températures significativement plus basses, le rendant indispensable dans la fabrication moderne.

Le principal défi du dépôt de couches minces est d'obtenir un revêtement durable et de haute qualité sans endommager le matériau sous-jacent. Le PECVD résout ce problème en utilisant l'énergie d'un plasma pour remplacer la chaleur élevée et destructrice des méthodes conventionnelles, permettant une fabrication avancée sur des substrats sensibles à la température.

Le problème de la chaleur dans le dépôt

Le dépôt chimique en phase vapeur (CVD) traditionnel est une technique puissante, mais il présente une limitation significative : il repose presque exclusivement sur l'énergie thermique.

Le processus CVD thermique

Dans un processus CVD conventionnel, un substrat est chauffé à très hautes températures (souvent >600°C). Des gaz précurseurs sont ensuite introduits dans la chambre, et la chaleur du substrat fournit l'énergie nécessaire pour les décomposer et les faire réagir, formant un film solide sur la surface.

La limitation de température

Cette dépendance à une chaleur élevée signifie que le CVD conventionnel ne peut pas être utilisé sur des matériaux qui fondraient, se déformeraient ou seraient autrement endommagés par les températures extrêmes. Cela inclut de nombreux plastiques, certains composants électroniques et d'autres matériaux avancés essentiels pour les appareils modernes.

Comment le PECVD change l'équation

Le PECVD surmonte la limitation de la chaleur en introduisant une nouvelle source d'énergie : le plasma. Cela lui permet d'obtenir des résultats similaires, et souvent supérieurs, à des températures beaucoup plus basses (généralement 200-400°C).

Le rôle de l'énergie du plasma

Un plasma est un état de la matière où un gaz est énergisé, le faisant s'ioniser et créer un mélange d'ions, d'électrons et de particules neutres. Dans le PECVD, un champ électrique est appliqué à un gaz à basse pression, créant ce plasma.

Les électrons hautement énergétiques au sein du plasma entrent en collision avec les molécules de gaz précurseur. Ces collisions transfèrent de l'énergie, rompant les liaisons chimiques et créant des espèces réactives sans nécessiter une énergie thermique élevée du substrat.

Le processus de dépôt

Ces espèces gazeuses réactives nouvellement créées se déplacent ensuite vers le substrat comparativement froid, où elles s'adsorbent et forment un film mince solide de haute qualité. Le plasma fournit essentiellement l'énergie d'activation pour la réaction que la chaleur fournirait normalement.

Avantages clés du processus PECVD

L'utilisation du plasma au lieu de la chaleur élevée offre plusieurs avantages critiques qui ont fait du PECVD une pierre angulaire des industries des semi-conducteurs et des sciences des matériaux.

Traitement à basse température

C'est l'avantage principal du PECVD. Il permet le dépôt de films sur des substrats sensibles à la température, élargissant considérablement l'éventail des applications possibles dans des domaines allant de l'électronique flexible à l'optique.

Formation de films de haute qualité

Les films PECVD sont connus pour être denses, durables et avoir une excellente adhérence. Le processus réduit les contraintes thermiques entre le film et le substrat, ce qui se traduit par une liaison plus forte et moins de défauts comme les micro-trous.

Polyvalence des matériaux

Le processus est utilisé pour créer certains des matériaux les plus importants en microfabrication. Les films courants incluent le nitrure de silicium (SiN) pour la passivation et le masquage, le dioxyde de silicium (SiO₂) ** pour l'isolation électrique, et le **silicium amorphe (a-Si) pour les cellules solaires et les transistors.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans complexités. Comprendre objectivement ses limitations est essentiel pour l'utiliser efficacement.

Complexité du système

Un système PECVD est plus complexe qu'un simple réacteur CVD thermique. Il nécessite des systèmes de vide sophistiqués, des contrôleurs de débit de gaz précis et des générateurs de puissance RF pour créer et maintenir le plasma, ce qui augmente le coût initial et l'entretien.

Sensibilité aux paramètres

Les propriétés finales du film déposé sont extrêmement sensibles à un large éventail de paramètres de processus. Des variables comme la pression, la composition du gaz, la puissance RF et la température doivent être méticuleusement contrôlées et optimisées pour obtenir des résultats reproductibles et de haute qualité.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des contraintes de votre projet et du résultat souhaité. Le PECVD est un outil spécialisé qui excelle dans des scénarios spécifiques et critiques.

- Si votre objectif principal est la compatibilité avec des substrats sensibles : Le PECVD est le choix définitif pour le dépôt de films sur des plastiques, des composants électroniques entièrement fabriqués ou d'autres matériaux qui ne peuvent pas supporter une chaleur élevée.

- Si votre objectif principal est la production de films diélectriques de haute qualité : Le PECVD excelle dans la création de couches de passivation ou d'isolation denses, durables et à faible contrainte comme le nitrure de silicium et le dioxyde de silicium pour les dispositifs semi-conducteurs.

- Si votre objectif principal est la simplicité du processus et que votre substrat est robuste : Un processus CVD thermique plus simple peut être suffisant, à condition que votre matériau puisse supporter les températures requises sans dommage.

En substituant l'énergie du plasma ciblée à la chaleur brute, le PECVD permet la création des matériaux avancés qui alimentent notre monde technologique.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Utilise le plasma pour déposer des films minces à basses températures (200-400°C) |

| Avantages clés | Traitement à basse température, films de haute qualité, polyvalence des matériaux (par exemple, SiN, SiO₂, a-Si) |

| Applications courantes | Fabrication de semi-conducteurs, électronique flexible, optique, cellules solaires |

| Limitations | Complexité du système plus élevée, paramètres de processus sensibles |

Optimisez vos processus de films minces avec les solutions PECVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que CVD/PECVD, fours à moufle, à tube, rotatifs, sous vide et à atmosphère. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre innovation !

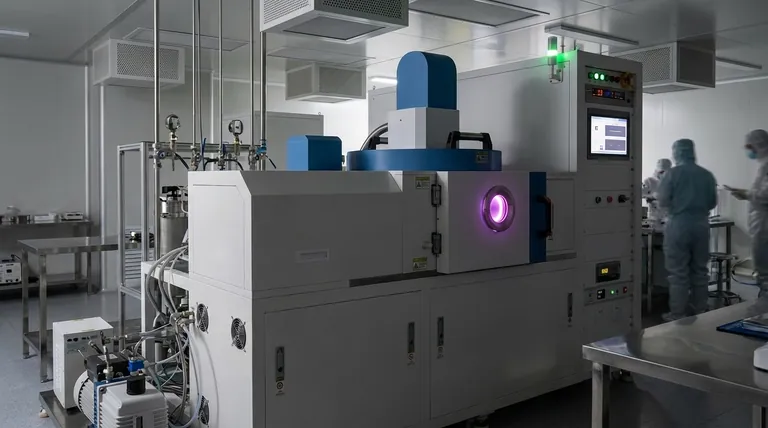

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique