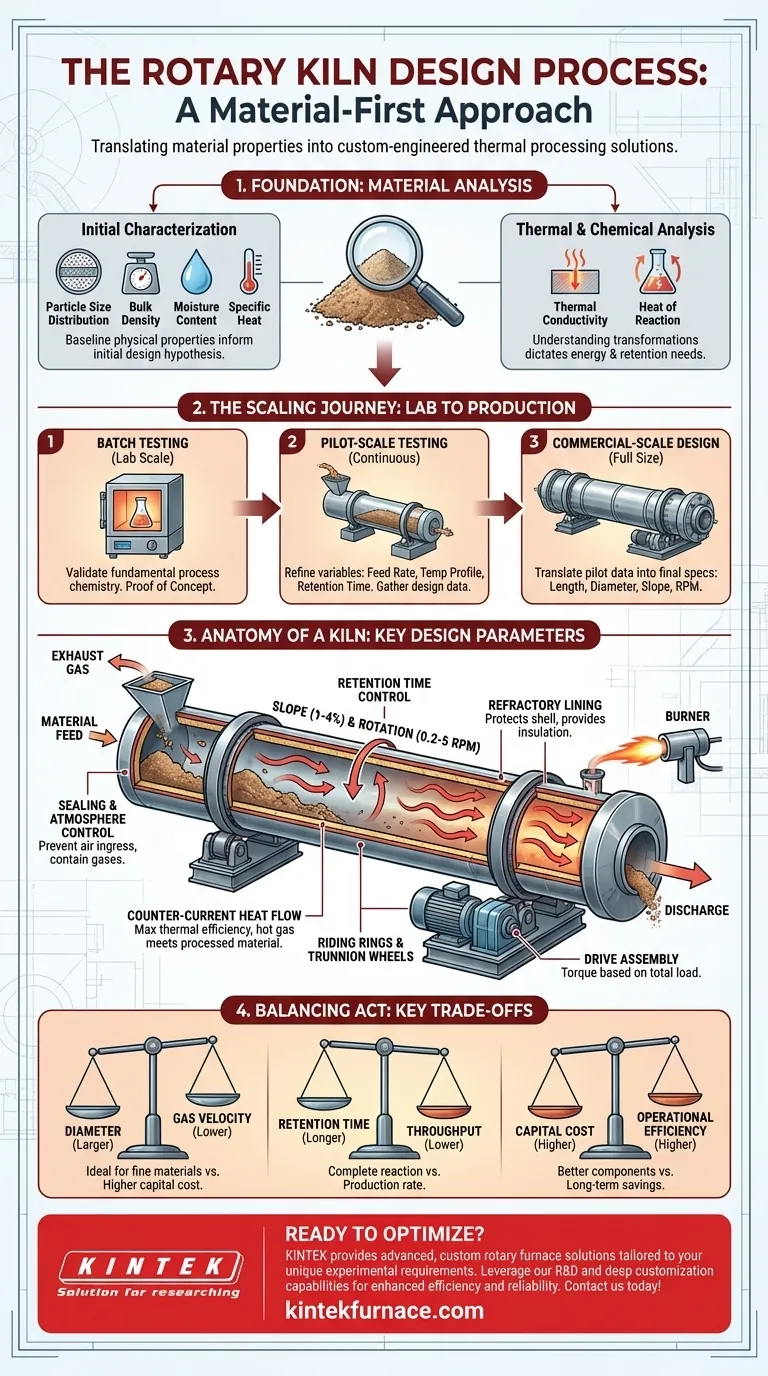

À la base, le processus de conception d'un four rotatif est une traduction méthodique des propriétés uniques de votre matériau en un équipement de traitement thermique robuste et fiable. Il ne s'agit pas d'un achat sur étagère, mais d'une solution conçue sur mesure, commençant par une analyse approfondie du matériau et se poursuivant par des tests systématiques et une mise à l'échelle pour garantir que la machine finale répond aux objectifs spécifiques du processus.

Le principe central de la conception des fours est que le matériau lui-même dicte la forme et la fonction finales de la machine. Chaque décision de conception — du diamètre et de la pente du four à sa puissance d'entraînement et à son revêtement réfractaire — est une réponse directe au comportement thermique et physique du matériau traité.

La philosophie de conception "matériau d'abord"

Un four rotatif est fondamentalement un réacteur conçu autour d'une seule variable : le matériau. L'ensemble du processus d'ingénierie est construit sur la compréhension du comportement de ce matériau sous l'effet de la chaleur et du mouvement.

Caractérisation initiale du matériau

Avant que tout test ne commence, une compréhension de base du matériau est essentielle. Les propriétés clés sont mesurées pour éclairer l'hypothèse de conception initiale. Celles-ci incluent la distribution granulométrique, la densité apparente, la teneur en humidité et la chaleur spécifique. Par exemple, un matériau de haute densité nécessitera un ensemble d'entraînement plus puissant, tandis que des poudres très fines peuvent nécessiter un diamètre de four plus grand pour réduire la vitesse du gaz et empêcher le matériau d'être entraîné avec les gaz d'échappement.

Le rôle de l'analyse thermique et chimique

Cette étape va plus loin, en examinant comment le matériau se transforme. La conductivité thermique dicte l'efficacité du transfert de chaleur à travers le lit de matériau, influençant les températures requises et le temps de séjour. La chaleur de réaction (qu'une réaction absorbe ou libère de l'énergie) est cruciale pour le calcul de l'énergie totale requise du brûleur et pour assurer la stabilité du processus.

Du laboratoire à la production : le processus de mise à l'échelle

Avec une compréhension théorique du matériau, le processus de conception passe aux tests physiques. Cette approche multi-étapes réduit les risques du projet en prouvant le processus à petite échelle avant de s'engager dans une construction à grande échelle.

Tests par lots : prouver le concept

La première étape est souvent le test par lots dans un petit four de laboratoire. L'objectif principal est simple : confirmer que la transformation physique ou chimique souhaitée peut être obtenue dans des conditions contrôlées. Cela valide la chimie fondamentale du processus et fournit les premiers points de données.

Tests à l'échelle pilote : affiner les variables

C'est la phase la plus critique pour la collecte de données de conception. Un four continu à l'échelle pilote est utilisé pour traiter le matériau, permettant aux ingénieurs d'affiner les variables clés. Ici, ils déterminent le débit d'alimentation optimal, le profil de température sur toute la longueur du four et le temps de séjour précis nécessaire pour atteindre les spécifications du produit final. Les données de ces essais constituent le plan de l'unité commerciale.

Conception à l'échelle commerciale : traduire les données en acier

Les données validées des essais pilotes sont utilisées pour modéliser et concevoir le four commercial de taille réelle. Le temps de séjour affiné, par exemple, informe directement le calcul final de la longueur, du diamètre, de la vitesse de rotation et de la pente du four. Cela garantit que le four commercial reproduira les résultats réussis obtenus à l'échelle pilote.

Paramètres de conception mécanique et thermique de base

Les données recueillies aux étapes précédentes se traduisent directement en composants physiques et en paramètres de fonctionnement du four.

Dimensionnement et inclinaison (l'effet de la pente)

Un four rotatif est réglé à un léger angle vers le bas, généralement entre 1% et 4%. Cette pente, combinée à la vitesse de rotation du four (généralement 0,2 à 5 tr/min), dicte la vitesse à laquelle le matériau se déplace dans le cylindre, contrôlant directement le temps de séjour.

Système de rotation et ensemble d'entraînement

La lourde coque en acier tourne sur des anneaux de roulement massifs qui sont supportés par des galets de roulement. Un moteur et un réducteur puissants — l'ensemble d'entraînement — fournissent le couple de rotation. La conception de l'ensemble de ce système est basée sur la charge totale, qui est déterminée par la densité apparente du matériau et la taille du four.

Flux de chaleur et zonage (conception à contre-courant)

Pour une efficacité thermique maximale, la plupart des fours utilisent un flux à contre-courant. Le matériau est introduit à l'extrémité supérieure, et le brûleur est situé à l'extrémité inférieure (décharge). Cela signifie que les gaz les plus chauds rencontrent le matériau le plus traité, transférant efficacement la chaleur à mesure que le gaz se refroidit en se dirigeant vers l'extrémité d'alimentation. Le four est souvent divisé conceptuellement en zones de séchage, de préchauffage et de réaction (calcination).

Revêtement réfractaire : protection de la coque

L'intérieur de la coque en acier est revêtu d'un matériau réfractaire (briques ou béton réfractaire spécialisés résistants à la chaleur). Cette couche a deux objectifs : elle protège la coque en acier des températures internes extrêmes du processus et fournit une isolation pour éviter les pertes de chaleur, améliorant ainsi l'efficacité énergétique.

Étanchéité et contrôle de l'atmosphère

Des joints sont installés aux extrémités d'alimentation et de décharge du four. Leur fonction est critique : ils empêchent l'air ambiant froid d'être aspiré dans le système, ce qui perturberait le contrôle de la température et gaspillerait du combustible. Ils contiennent également les gaz de processus et la poussière, garantissant un fonctionnement sûr et conforme.

Comprendre les compromis

La conception d'un four rotatif implique d'équilibrer des priorités concurrentes. Comprendre ces compromis est essentiel pour spécifier une machine à la fois efficace et économique.

Diamètre vs. vitesse du gaz

Un four de plus grand diamètre entraîne une vitesse de gaz interne plus faible pour un débit donné. C'est idéal pour les matériaux fins qui pourraient autrement être entraînés dans le flux de gaz d'échappement. Cependant, un diamètre plus grand signifie également un coût d'investissement plus élevé. C'est un compromis clé entre l'adéquation des matériaux et le budget du projet.

Temps de séjour vs. débit

Si un matériau nécessite un long temps de séjour pour une réaction complète, le four doit être proportionnellement plus long ou fonctionner à une vitesse de rotation plus lente. Les deux options peuvent limiter le débit maximal (tonnes par heure), créant un compromis direct entre la qualité du produit et le taux de production.

Coût d'investissement vs. efficacité opérationnelle

Investir davantage au départ dans des composants à haute efficacité peut générer des économies importantes à long terme. Des systèmes de brûleurs avancés, un réfractaire de meilleure qualité et des systèmes d'étanchéité supérieurs augmentent le coût d'investissement initial, mais réduisent la consommation de carburant et les dépenses de maintenance continues sur la durée de vie du four.

Faire le bon choix pour votre objectif

Votre objectif spécifique doit guider l'endroit où vous concentrez votre attention pendant le processus de conception et de spécification.

- Si votre objectif principal est d'obtenir une réaction chimique spécifique : Insistez sur des tests pilotes rigoureux pour définir précisément le profil de température et le temps de séjour requis.

- Si votre objectif principal est de maximiser le débit et l'efficacité : Portez une attention particulière à la conception du flux de chaleur (contre-courant), à la gestion des gaz d'échappement et aux systèmes d'étanchéité du four pour minimiser les pertes d'énergie.

- Si votre objectif principal est de manipuler un matériau nouveau ou difficile : Ne sautez jamais les phases initiales de caractérisation du matériau et de test par lots, car ces données fondamentales sont non négociables pour le succès.

Une approche méthodique et axée sur le matériau garantit que votre four rotatif devient un atout prévisible et efficace, et non une source de défis opérationnels.

Tableau récapitulatif :

| Phase de conception | Activités clés | Paramètres clés |

|---|---|---|

| Caractérisation du matériau | Analyser la granulométrie, la densité, l'humidité, la chaleur spécifique | Densité apparente, distribution granulométrique |

| Analyse thermique et chimique | Étudier la conductivité, la chaleur de réaction | Conductivité thermique, chaleur de réaction |

| Tests à l'échelle pilote | Affiner le débit d'alimentation, le profil de température, le temps de séjour | Temps de séjour, profil de température |

| Conception à l'échelle commerciale | Modéliser la taille du four, la rotation, la pente | Longueur, diamètre, vitesse de rotation, pente |

| Conception mécanique | Spécifier l'ensemble d'entraînement, le revêtement réfractaire, les joints | Puissance d'entraînement, type de réfractaire, efficacité des joints |

Prêt à optimiser votre traitement thermique avec un four rotatif sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours haute température, y compris des fours rotatifs, adaptés aux industries telles que l'exploitation minière, la chimie et la science des matériaux. Notre forte capacité de personnalisation approfondie garantit que vos exigences expérimentales uniques sont satisfaites avec précision, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre projet !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises