Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication haute performance utilisé pour déposer un film mince et durable d'un matériau solide sur une surface, appelée substrat. Ceci est réalisé en introduisant des gaz précurseurs dans une chambre de réaction à haute température, où des réactions chimiques provoquent la formation d'une nouvelle couche de matériau sur le substrat. Ses applications les plus courantes se trouvent dans la fabrication de semi-conducteurs, les revêtements d'outils de protection et les composants optiques avancés.

La véritable valeur du CVD ne réside pas seulement dans l'ajout d'une couche, mais dans la création d'un matériau doté d'une pureté, d'une uniformité et de propriétés spécifiques exceptionnelles, souvent impossibles à obtenir avec d'autres méthodes. C'est une technologie fondamentale pour construire les composants haute performance qui alimentent l'électronique et l'industrie modernes.

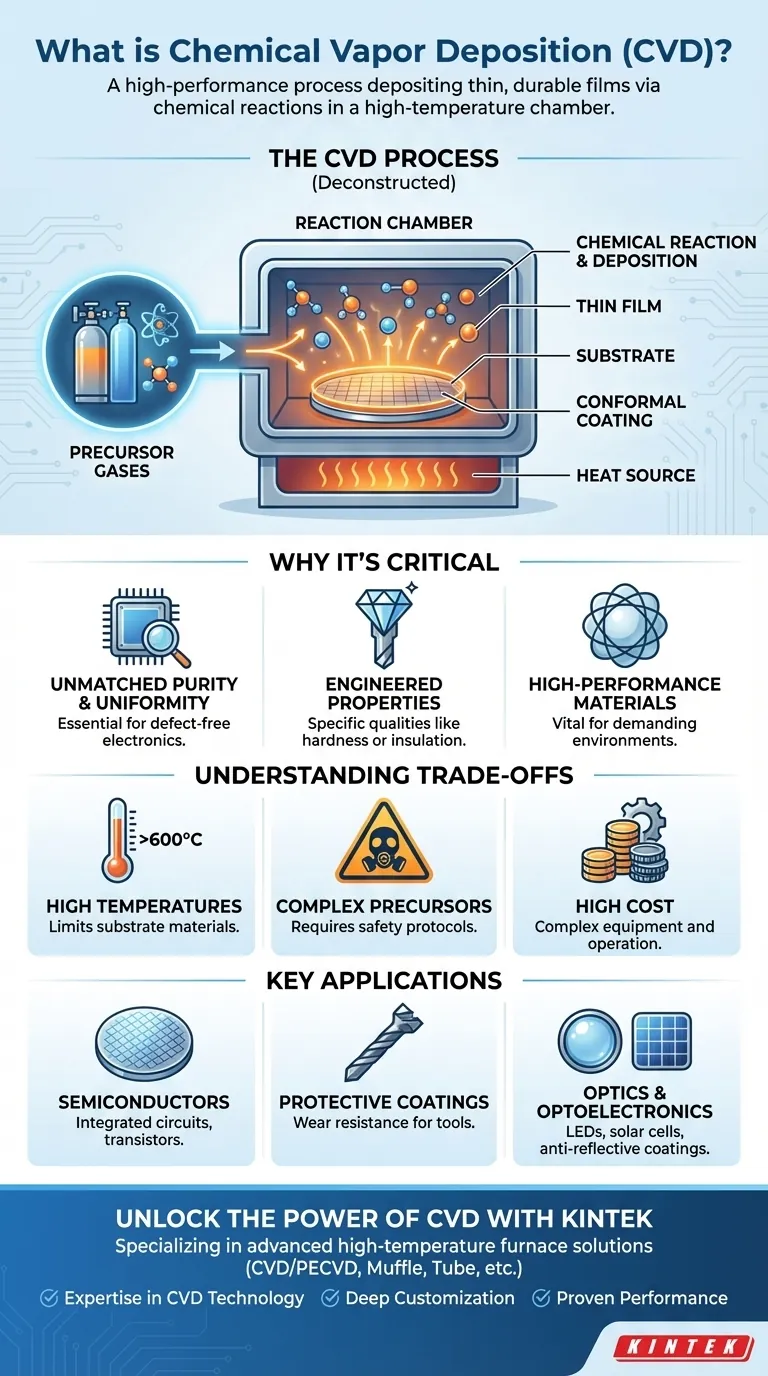

Décomposer le processus CVD

Pour comprendre pourquoi le CVD est si critique, vous devez d'abord comprendre sa mécanique fondamentale. Le processus est une synthèse chimique soigneusement contrôlée qui se produit à l'échelle microscopique.

Les composants de base

Le processus CVD repose sur trois éléments clés : un substrat, qui est l'objet à revêtir ; des gaz précurseurs, qui contiennent les atomes nécessaires au nouveau film ; et une chambre de réaction contrôlée.

Le substrat est placé à l'intérieur de la chambre, qui est ensuite scellée. Les gaz précurseurs sont ensuite introduits dans cet environnement contrôlé.

La phase de réaction chimique

La chambre est chauffée à une température spécifique, souvent très élevée. Cette énergie thermique décompose les gaz précurseurs, rendant leurs atomes constitutifs réactifs.

Ces atomes nouvellement libérés réagissent entre eux en phase vapeur, commençant à former les molécules du matériau de revêtement souhaité.

La phase de dépôt

À mesure que ces nouvelles molécules se forment, elles se déposent sur toutes les surfaces exposées du substrat plus froid, créant un film mince solide et uniforme.

Étant donné que ce processus se déroule via un gaz qui remplit toute la chambre, le revêtement est hautement conforme, ce qui signifie qu'il peut recouvrir uniformément même des formes complexes et non plates. L'épaisseur du film est précisément contrôlée en gérant le temps, la température et le débit de gaz.

Pourquoi le CVD est une technologie de fabrication critique

Le CVD n'est pas seulement une autre méthode de revêtement ; c'est une technologie habilitante. Il est choisi lorsque les propriétés du matériau du film final sont plus importantes que tout le reste.

Atteindre une pureté et une uniformité inégalées

Étant donné que le processus commence avec des gaz ultra-purs dans un environnement sous vide étroitement contrôlé, les films résultants sont exceptionnellement purs et exempts de défauts. C'est une exigence non négociable pour les applications telles que les semi-conducteurs, où une seule impureté peut ruiner une micro-puce.

Conception de propriétés de matériaux supérieures

Le CVD permet la création de matériaux aux qualités spécifiques et conçues. Cela comprend le dépôt de carbone de type diamant pour une dureté extrême sur les outils de coupe, la création de couches de dioxyde de silicium pour l'isolation électrique dans les circuits, ou la synthèse de matériaux pour l'optoélectronique.

Création de matériaux haute performance

Le processus est utilisé pour produire certains des matériaux les plus performants disponibles, y compris les céramiques avancées, les métaux et même le diamant synthétique. Ces matériaux offrent des caractéristiques de performance exceptionnelles qui sont vitales dans les environnements exigeants.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Sa nature spécialisée s'accompagne de défis et de limitations spécifiques qui le rendent adapté aux applications de grande valeur.

Exigences de haute température

Les processus CVD traditionnels nécessitent des températures très élevées, dépassant souvent 600°C (1112°F). Cela limite les types de matériaux de substrat qui peuvent être utilisés, car de nombreux matériaux ne peuvent pas résister à une telle chaleur sans être endommagés ou fondre.

Complexité des gaz précurseurs

Les gaz précurseurs utilisés dans le CVD peuvent être très toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité sophistiqués, des équipements de manipulation spécialisés et des systèmes de gestion des gaz d'échappement robustes, ce qui ajoute à la complexité opérationnelle.

Coût de l'équipement et du processus

Les réacteurs CVD sont des machines complexes et de précision, coûteuses à l'achat et à l'exploitation. La combinaison du coût élevé de l'équipement, de la consommation d'énergie et des exigences de sécurité signifie que le CVD est généralement réservé aux composants pour lesquels la performance justifie l'investissement.

Applications clés dans tous les secteurs

La capacité du CVD à créer des films infaillibles et haute performance l'a rendu indispensable dans plusieurs secteurs technologiques clés.

L'industrie des semi-conducteurs

C'est la plus grande application du CVD. Il est utilisé à plusieurs étapes pour construire les couches complexes d'un circuit intégré moderne, déposant les films conducteurs, isolants et semi-conducteurs qui forment les transistors.

Revêtements protecteurs et durs

Le CVD est utilisé pour appliquer des revêtements extrêmement durs et résistants à l'usure sur les outils de coupe industriels, les forets et les composants de moteurs. Ces revêtements augmentent considérablement la durée de vie et la performance des pièces, les protégeant contre la friction, l'oxydation et la corrosion.

Optique et optoélectronique

En optique, le CVD est utilisé pour appliquer des revêtements antireflets sur les lentilles. En optoélectronique, il est fondamental dans la fabrication des LED et des films de silicium de haute pureté utilisés dans les cellules solaires.

Faire le bon choix pour votre objectif

Savoir quand tirer parti du CVD dépend entièrement de votre objectif final.

- Si votre objectif principal est l'électronique de pointe : Le CVD est essentiel pour fabriquer les films minces ultra-purs et sans défaut requis pour les microprocesseurs et les puces mémoire.

- Si votre objectif principal est la durabilité mécanique : Le CVD est le premier choix pour appliquer des revêtements durs et résistants à l'usure qui protègent les composants critiques contre la défaillance.

- Si votre objectif principal est la recherche sur les matériaux avancés : Le CVD offre une méthode précise pour synthétiser de nouveaux matériaux et films dotés de propriétés optiques, électriques ou physiques uniques.

En fin de compte, le dépôt chimique en phase vapeur est la technologie qui construit les matériaux atome par atome, permettant des performances qui définissent l'innovation moderne.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Définition | Processus de dépôt de films minces et durables sur des substrats via des réactions chimiques dans une chambre à haute température. |

| Avantages clés | Haute pureté, uniformité, revêtement conforme et capacité à concevoir des propriétés matérielles spécifiques. |

| Applications courantes | Semi-conducteurs, revêtements d'outils de protection, composants optiques et recherche sur les matériaux avancés. |

| Limites | Exigences de haute température, complexité des gaz précurseurs et coûts d'équipement élevés. |

Libérez la puissance du CVD pour votre laboratoire

Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de four à haute température avancées adaptées à vos besoins uniques. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme complète de produits, y compris des systèmes CVD/PECVD, des fours à moufle, à tube, rotatifs, ainsi que des fours sous vide et à atmosphère. Notre solide capacité de personnalisation garantit un alignement précis avec vos exigences expérimentales, que vous travailliez dans les semi-conducteurs, les revêtements protecteurs ou la recherche sur les matériaux.

Pourquoi choisir KINTEK ?

- Expertise en technologie CVD : Nous fournissons des systèmes fiables qui permettent un dépôt de film mince supérieur avec une grande pureté et uniformité.

- Solutions personnalisées : De la conception initiale à la mise en œuvre finale, nous adaptons nos fours pour répondre à vos défis spécifiques.

- Performance éprouvée : Adopté par divers laboratoires pour améliorer l'efficacité et obtenir des résultats révolutionnaires.

Prêt à améliorer vos processus de recherche et de fabrication ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes CVD et autres solutions de four peuvent stimuler votre succès !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique