À la base, le dépôt chimique en phase vapeur (DCV) est un processus de fabrication sophistiqué qui construit un film mince solide et haute performance sur une surface à partir d'un gaz. Des gaz précurseurs sont introduits dans une chambre de réaction où ils réagissent chimiquement et déposent une nouvelle couche sur un objet cible, connu sous le nom de substrat. Cette méthode est le fondement de la production de composants critiques dans l'industrie des semi-conducteurs et pour la création de revêtements protecteurs avancés.

Le défi fondamental de la fabrication moderne est de créer des matériaux d'une uniformité parfaite et aux propriétés spécialisées à l'échelle microscopique. Le DCV résout ce problème non pas en appliquant un revêtement, mais en faisant _croître_ une nouvelle couche fonctionnelle atome par atome directement sur une surface en utilisant des réactions chimiques contrôlées.

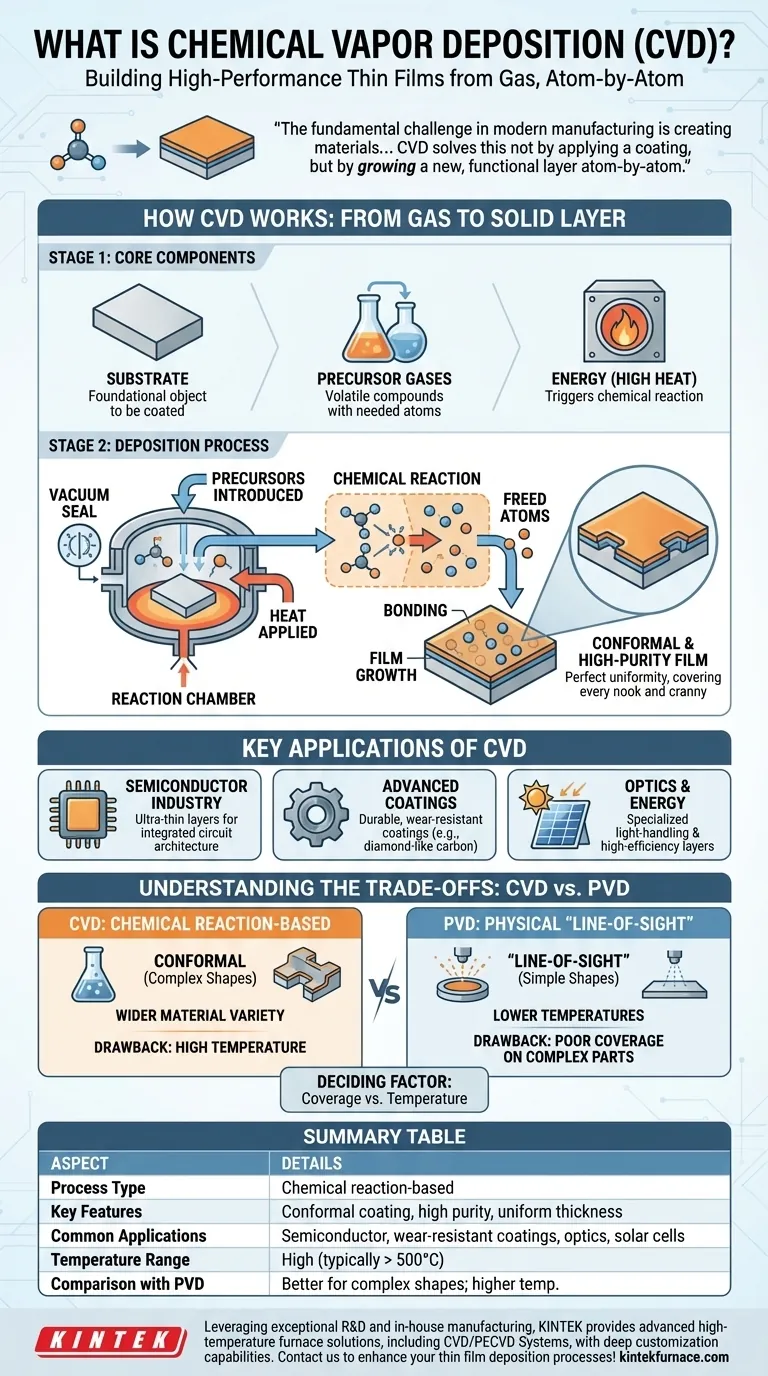

Comment fonctionne le DCV : du gaz à la couche solide

Le DCV ressemble moins à de la peinture qu'à la construction d'un bâtiment brique par brique. Le processus repose sur une réaction chimique précise dans un environnement contrôlé pour obtenir ses résultats.

Les composants de base : substrat, précurseurs et énergie

Le processus nécessite trois éléments clés. Le substrat est l'objet fondamental qui sera revêtu. Les gaz précurseurs sont les composés chimiques volatils qui contiennent les atomes nécessaires au nouveau film. Enfin, l'énergie — le plus souvent sous forme de chaleur élevée — est appliquée pour déclencher la réaction chimique.

Le processus de dépôt, étape par étape

Tout d'abord, un substrat est placé à l'intérieur d'une chambre de réaction sous vide. Les gaz précurseurs sont ensuite introduits dans la chambre à un débit contrôlé.

Lorsque la chambre et le substrat sont chauffés à des températures élevées, l'énergie provoque la décomposition des gaz précurseurs ou leur réaction entre eux. Cette réaction chimique libère le matériau solide souhaité.

Ces atomes ou molécules nouvellement libérés se déposent ensuite sur la surface du substrat chauffé, se liant à lui et les uns aux autres. Avec le temps, cela construit un film mince et solide sur toute la surface exposée.

Le résultat : un film conforme et de haute pureté

Comme le dépôt se produit à partir d'une phase gazeuse qui remplit toute la chambre, le DCV crée ce que l'on appelle un revêtement conforme. Cela signifie que le film est parfaitement uniforme en épaisseur, recouvrant chaque recoin, crevasse et caractéristique complexe du substrat. La nature chimique du processus aboutit également à des films d'une pureté exceptionnelle.

Applications clés du DCV

Les capacités uniques du DCV le rendent indispensable dans les industries où la performance et la précision sont primordiales.

L'industrie des semi-conducteurs

Le DCV est le pilier de la fabrication de microcircuits. Il est utilisé pour déposer les couches ultra-minces de matériaux isolants, conducteurs et semi-conducteurs qui forment l'architecture complexe d'un circuit intégré.

Revêtements avancés

Le processus est utilisé pour appliquer des revêtements extrêmement durs et durables sur des outils et des pièces mécaniques. Ces films, tels que le carbone de type diamant ou le nitrure de titane, augmentent considérablement la résistance à l'usure, à la corrosion et à l'oxydation.

Optique et énergie

En optoélectronique, le DCV est utilisé pour créer des films spécialisés dotés de propriétés de manipulation de la lumière spécifiques. C'est également une technologie clé dans la production des couches à haut rendement présentes dans certains types de cellules solaires et d'autres applications énergétiques.

Comprendre les compromis : DCV par rapport au DPV

Pour bien saisir le rôle du DCV, il est utile de le comparer à l'autre principale technologie de films minces : le dépôt physique en phase vapeur (DPV).

DCV : Basé sur la réaction chimique

La force du DCV réside dans sa capacité à produire des films très conformes et denses sur des formes complexes. Étant un processus chimique, il peut également être utilisé pour créer une plus grande variété de matériaux composés. Son principal inconvénient est la température élevée requise, qui peut endommager les substrats sensibles comme les plastiques ou certains alliages métalliques.

DPV : Dépôt physique par « ligne de mire »

Le DPV fonctionne en bombardant physiquement une cible solide pour la vaporiser (pulvérisation cathodique) ou simplement en la faisant bouillir (évaporation). Cette vapeur voyage ensuite en ligne droite et se condense sur le substrat. Cette nature de « ligne de mire » signifie qu'il a du mal à revêtir uniformément des surfaces complexes et non planes. Cependant, les processus DPV fonctionnent généralement à des températures beaucoup plus basses que le DCV.

Le facteur décisif : couverture par rapport à la température

Le choix entre DCV et DPV se résume souvent à un simple compromis. Si vous avez besoin d'un revêtement parfait et uniforme sur une pièce 3D complexe et que la pièce peut résister à la chaleur, le DCV est supérieur. Si votre pièce a une géométrie simple ou ne peut pas tolérer des températures élevées, le DPV est souvent le choix le plus pratique.

Faire le bon choix pour votre objectif

La sélection de la technologie de dépôt correcte dépend entièrement des exigences du matériau et de la nature du substrat.

- Si votre objectif principal est de créer l'architecture complexe et en couches d'un semi-conducteur : Le DCV est la norme de l'industrie en raison de sa capacité à déposer des films hautement purs et conformes.

- Si votre objectif principal est d'appliquer un revêtement résistant à l'usure sur un outil de coupe de forme simple : Le DPV est souvent une alternative plus rentable et à plus basse température.

- Si votre objectif principal est de revêtir uniformément une pièce 3D complexe pour la protection contre la corrosion : La nature conforme du DCV en fait le choix supérieur, à condition que la pièce puisse supporter la chaleur.

En fin de compte, comprendre si votre application nécessite une croissance chimique ou un dépôt physique est la clé pour créer des surfaces haute performance.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Type de processus | Dépôt de film mince basé sur une réaction chimique |

| Caractéristiques clés | Revêtement conforme, haute pureté, épaisseur uniforme |

| Applications courantes | Fabrication de semi-conducteurs, revêtements résistants à l'usure, optique, cellules solaires |

| Plage de température | Hautes températures (généralement supérieures à 500°C) |

| Comparaison avec le DPV | Mieux adapté aux formes complexes ; température plus élevée que le DPV |

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tubes, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes DCV/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus de dépôt de films minces avec des solutions personnalisées et haute performance !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses