À la base, un four sous vide est un système de traitement thermique spécialisé conçu pour chauffer des matériaux à des températures extrêmement élevées dans un environnement de basse pression. En éliminant systématiquement l'air et les autres gaz réactifs d'une chambre scellée, il empêche l'oxydation et la contamination, permettant des procédés tels que le brasage, le frittage et le traitement thermique qui aboutissent à des propriétés matérielles exceptionnellement élevées et cohérentes.

La fonction principale d'un four sous vide n'est pas seulement le chauffage ; il s'agit d'obtenir un contrôle environnemental absolu. En créant un vide, vous éliminez les réactions chimiques indésirables, vous permettant de manipuler la structure d'un matériau avec un niveau de précision impossible dans une atmosphère normale.

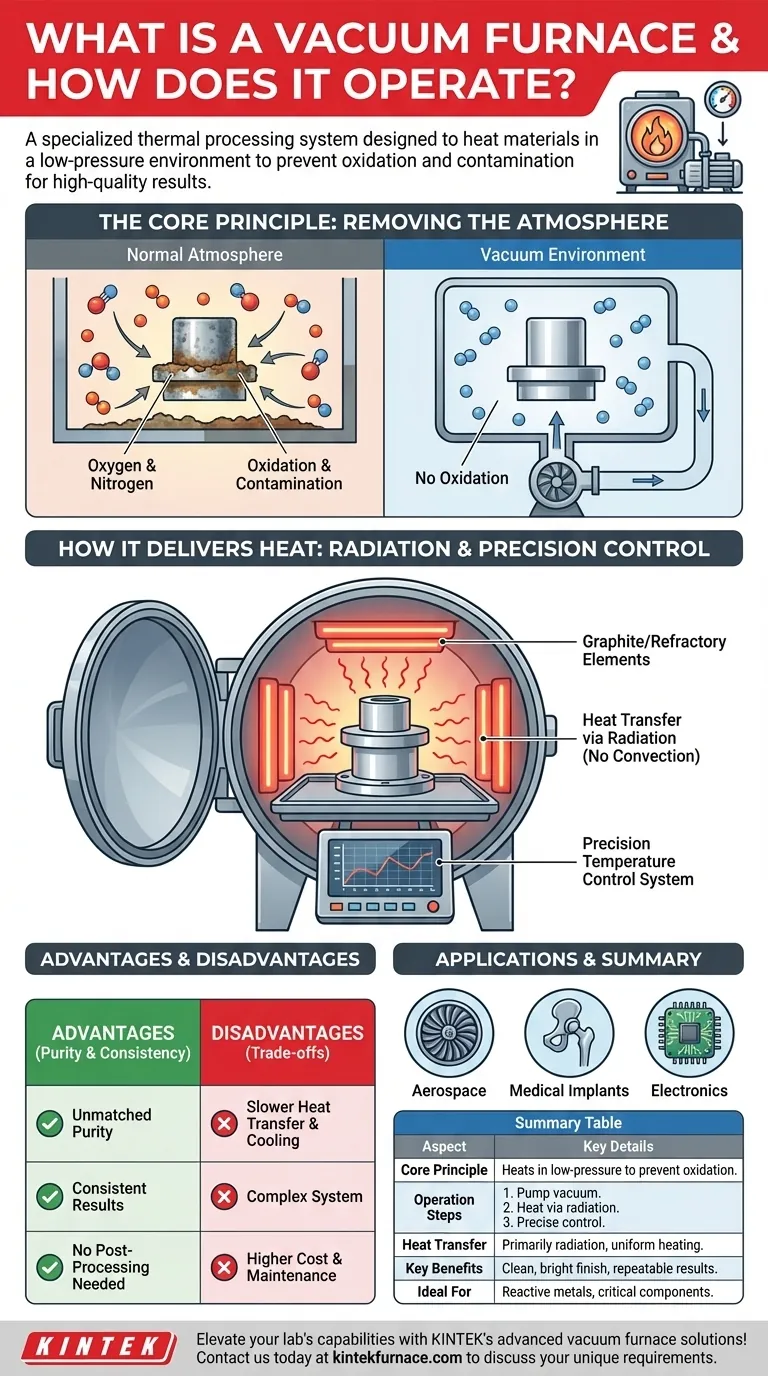

Le Principe Fondamental : Éliminer l'Atmosphère

La caractéristique déterminante d'un four sous vide est sa capacité à créer un environnement chimiquement non réactif. Il s'agit d'une rupture fondamentale avec les fours conventionnels qui fonctionnent en présence d'air.

Le Problème de l'Air : Oxydation et Contamination

Lorsque les métaux sont chauffés en présence d'air, l'oxygène et l'azote réagissent avec la surface du matériau. Ce processus, connu sous le nom d'oxydation, crée une décoloration et une calamine, modifiant les dimensions de la pièce et compromettant son intégrité structurelle. D'autres gaz atmosphériques peuvent agir comme contaminants, affaiblissant le produit final.

Créer un Vide : Le Rôle de la Pompe

Un four sous vide commence son cycle en utilisant un puissant système de vide pour évacuer pratiquement tout l'air et les autres gaz de la chambre de chauffage scellée. Cela réduit la pression interne à un niveau bien inférieur à la pression atmosphérique standard, créant ainsi l'état de vide nécessaire.

La Chambre Scellée : Un Environnement Isolé

L'ensemble du processus se déroule à l'intérieur d'un récipient scellé robuste, capable de résister à la fois à la chaleur interne intense et à la pression atmosphérique externe. Cette chambre isole le matériau du monde extérieur, garantissant que la pureté de l'environnement sous vide est maintenue tout au long du cycle de chauffage.

Comment un Four Sous Vide Fournit la Chaleur

Une fois le vide établi, le processus de chauffage peut commencer. Cependant, le chauffage sous vide présente des défis uniques et nécessite une approche différente du transfert d'énergie.

Les Éléments Chauffants

Comme un four conventionnel, un four sous vide utilise des éléments chauffants pour générer de l'énergie thermique. Ces éléments sont généralement fabriqués en graphite ou en métaux réfractaires capables d'atteindre des températures allant de 600 °C à plus de 2000 °C (1100 °F à 3600 °F) sans se dégrader.

Le Défi du Transfert de Chaleur dans un Vide

Dans un four normal, la chaleur est transférée par convection (mouvement de l'air chaud), conduction et rayonnement. En éliminant l'air, un four sous vide élimine entièrement la convection. La chaleur est transférée presque exclusivement par rayonnement, où les éléments chauds émettent une énergie thermique qui est directement absorbée par le matériau.

Cette méthode donne un chauffage extrêmement uniforme, car toutes les surfaces sont exposées au même niveau d'énergie radiante sans interférence des courants gazeux.

Contrôle de Précision : Le Cerveau de l'Opération

Un système de contrôle de la température sophistiqué gère précisément l'énergie envoyée aux éléments chauffants. Ce système surveille la température du matériau et ajuste la sortie pour suivre un profil spécifique de chauffage et de refroidissement, garantissant que le processus est reproductible et atteint le résultat métallurgique souhaité.

Comprendre les Compromis

Bien que les fours sous vide offrent des avantages significatifs, ils présentent des compromis inhérents qui les rendent adaptés à des applications spécifiques à haute valeur ajoutée.

Avantage : Pureté et Constance Inégalées

Le principal avantage est un produit final propre, brillant et non contaminé. En prévenant l'oxydation, les pièces sortent du four sans calamine, éliminant souvent le besoin d'opérations de nettoyage ou de finition de surface ultérieures.

Inconvénient : Transfert de Chaleur et Refroidissement Plus Lents

Étant donné que le transfert de chaleur dépend uniquement du rayonnement, les cycles de chauffage et de refroidissement peuvent être plus lents par rapport aux fours qui utilisent la convection. Le « remplissage » gazeux avec des gaz inertes comme l'argon ou l'azote est souvent utilisé pour accélérer la phase de refroidissement, mais le processus reste hautement contrôlé.

Inconvénient : Complexité et Coût du Système

Les fours sous vide sont des machines complexes. La nécessité d'une chambre scellée, de pompes à vide à haute capacité et de systèmes de contrôle sophistiqués les rend considérablement plus coûteux à l'achat, à l'exploitation et à l'entretien que les fours atmosphériques standard.

Application à Votre Processus

Le choix d'un four sous vide dépend entièrement de la qualité et des propriétés requises de votre produit final. C'est un investissement dans le contrôle des processus et la perfection des matériaux.

- Si votre objectif principal est la pureté métallurgique : Un four sous vide est essentiel pour les métaux réactifs ou les composants critiques (comme les aubes de turbine d'avions) où toute contamination est inacceptable.

- Si votre objectif principal est une finition brillante et propre : Le brasage et le recuit sous vide produisent des pièces immédiatement utilisables, évitant des étapes de post-traitement coûteuses et difficiles.

- Si votre objectif principal est la répétabilité du processus : Le contrôle précis de la température et de l'atmosphère garantit que chaque pièce de chaque lot reçoit exactement le même traitement, ce qui est crucial pour les implants médicaux et l'électronique haute performance.

En fin de compte, un four sous vide offre un niveau de contrôle environnemental inégalé, permettant la création de matériaux avancés aux performances supérieures.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Principe de Base | Chauffe les matériaux dans une chambre scellée à basse pression pour prévenir l'oxydation et la contamination. |

| Étapes de Fonctionnement | 1. Pomper l'air pour créer le vide. 2. Chauffer par rayonnement à partir des éléments. 3. Contrôler la température avec précision. |

| Transfert de Chaleur | Principalement par rayonnement, assurant un chauffage uniforme sans convection. |

| Avantages | Pureté inégalée, résultats constants, aucune post-traitement nécessaire pour les finitions propres. |

| Inconvénients | Chauffage/refroidissement plus lent, complexité et coût plus élevés par rapport aux fours standard. |

| Applications | Idéal pour l'aérospatiale, les implants médicaux, l'électronique et les métaux réactifs nécessitant une grande pureté. |

Élevez les capacités de votre laboratoire avec les solutions de fours sous vide avancées de KINTEK ! Tirant parti de la R&D exceptionnelle et de la fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour un traitement de matériaux supérieur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et obtenir des résultats inégalés !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression