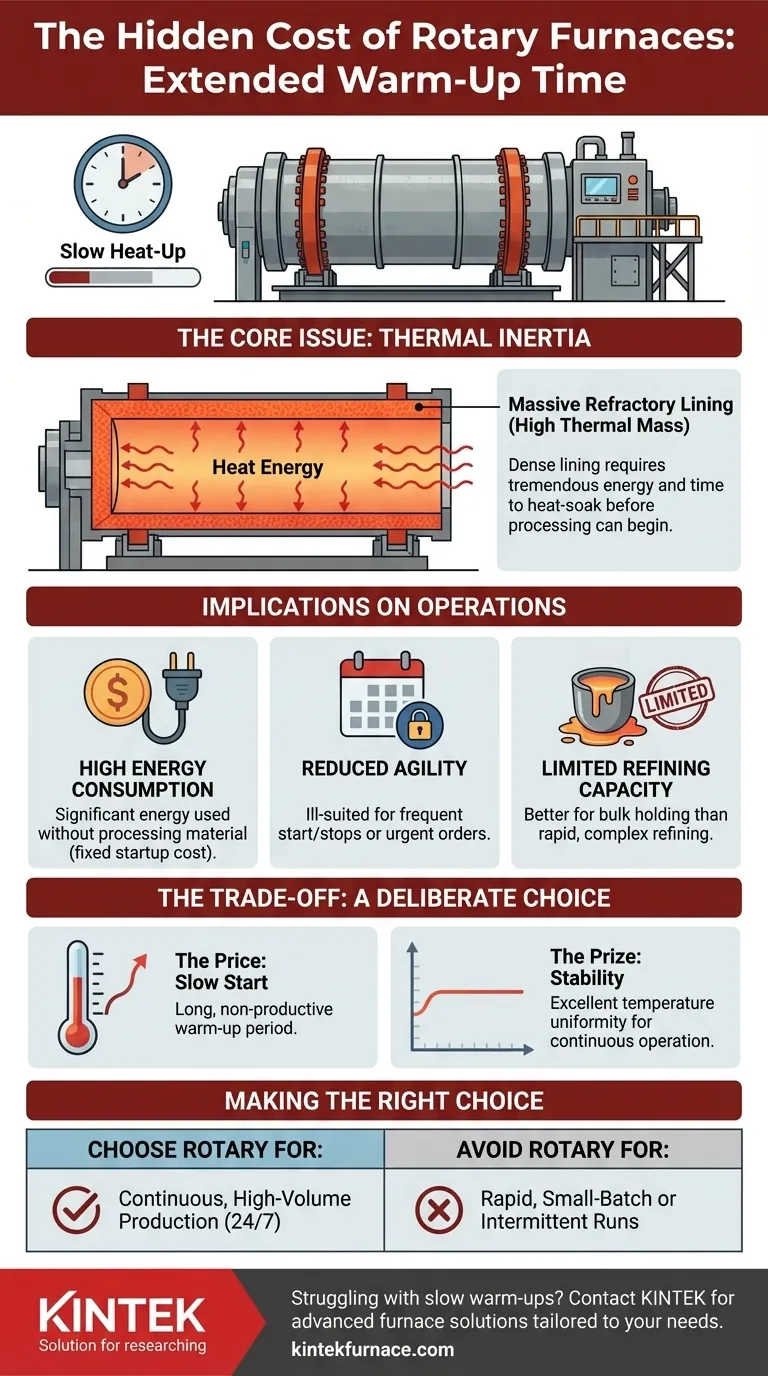

Un inconvénient majeur des fours rotatifs est leur temps de chauffe prolongé. Comparés à d'autres méthodes de chauffage industrielles, ces fours peuvent prendre un temps considérable pour atteindre leur température de fonctionnement cible, ce qui représente un désavantage notable pour tout processus sensible aux plannings de production.

Le problème principal n'est pas seulement l'attente, mais la raison sous-jacente : le revêtement réfractaire massif d'un four rotatif crée une inertie thermique élevée. Ce choix de conception, bien qu'excellent pour la stabilité de la température, rend le four intrinsèquement lent et énergivore au démarrage, impactant à la fois l'agilité opérationnelle et les coûts.

Le Problème Central : L'Inertie Thermique

Le chauffage lent est une conséquence directe de la conception fondamentale du four, qui est optimisée pour retenir la chaleur une fois qu'il est chaud.

Comprendre les Revêtements Réfractaires

Les fours rotatifs sont revêtus de matériaux lourds, denses, semblables à de la céramique, connus sous le nom de réfractaires. Le but de ce revêtement est de résister aux températures extrêmes et de protéger l'enveloppe extérieure en acier.

La Physique du Chauffage Lent

Ce revêtement réfractaire dense possède une masse thermique élevée. Il nécessite une quantité considérable d'énergie à absorber sur une période prolongée avant que sa température n'atteigne le niveau requis. Le four ne peut pas commencer son travail tant que le revêtement n'est pas entièrement imprégné de chaleur et stable.

L'Impact sur les Temps de Cycle

Pour toute opération qui ne fonctionne pas 24h/24 et 7j/7, cette période de chauffe ajoute un temps non productif significatif à chaque cycle de production. Un four qui prend des heures à chauffer ne peut pas être démarré et arrêté rapidement pour répondre à une demande fluctuante.

Implications Opérationnelles et Financières

Le délai n'est pas seulement un inconvénient ; il a des conséquences directes sur l'efficacité et votre rentabilité.

Augmentation de la Consommation d'Énergie

Toute la phase de chauffe est une période de forte consommation d'énergie sans aucun traitement de matériau. Cette dépense énergétique initiale est un coût fixe pour chaque démarrage, rendant les cycles de production courts ou intermittents moins économiques.

Flexibilité Opérationnelle Réduite

Un four avec un long temps de démarrage est mal adapté aux environnements de fabrication agiles. Il ne peut pas répondre rapidement aux commandes urgentes ou aux changements fréquents du programme de production, vous enfermant dans des lots plus longs et pré-planifiés.

Capacité de Raffinage Limitée

En raison du temps et de l'investissement énergétique nécessaires pour les amener à température, les fours rotatifs sont souvent utilisés pour la fusion en vrac ou le maintien plutôt que pour un raffinage rapide et complexe. Leur conception nécessite souvent des matériaux pré-traités pour maximiser l'efficacité de chaque long cycle.

Comprendre les Compromis

Le chauffage lent est un compromis d'ingénierie délibéré, et non un simple défaut de conception. La même propriété qui le rend lent à chauffer lui confère également ses principaux avantages.

L'Avantage : Excellente Stabilité de la Température

Une fois qu'un four rotatif atteint sa température de fonctionnement, sa masse thermique élevée le rend incroyablement stable. Il résiste aux fluctuations de température, assurant un environnement de chauffage uniforme et constant pour le matériau à l'intérieur, ce qui est essentiel pour la qualité du processus.

Quand le Chauffage Lent n'est Pas un Problème

Pour les installations qui fonctionnent en continu (24h/24 et 7j/7), le temps de chauffe initial devient un événement négligeable et unique. Dans ce contexte, la stabilité et l'efficacité du four en régime permanent sont bien plus importantes que sa vitesse de démarrage.

Une Comparaison aux Alternatives

D'autres technologies, comme les fours à induction, chauffent extrêmement rapidement en énergisant directement la charge métallique. Cependant, elles peuvent ne pas offrir les mêmes capacités de mélange et de maintien de lots à grand volume qu'un four rotatif.

Faire le Bon Choix pour Votre Opération

Choisir le bon four nécessite d'aligner ses caractéristiques intrinsèques avec vos objectifs de production et votre planning spécifiques.

- Si votre objectif principal est une production continue et à grand volume : Le long temps de chauffe d'un four rotatif est un coût mineur et unique qui est facilement compensé par son excellente stabilité de température et sa capacité de traitement.

- Si votre objectif principal est le traitement rapide de petits lots ou des démarrages fréquents : La période de chauffe significative sera un goulot d'étranglement opérationnel majeur et entraînera des coûts énergétiques prohibitifs par unité produite.

Comprendre ce compromis fondamental entre l'inertie thermique et l'agilité opérationnelle est la clé pour sélectionner la technologie de chauffage la plus efficace pour vos besoins.

Tableau Récapitulatif :

| Aspect | Impact |

|---|---|

| Temps de Chauffe | Prolongé, entraînant des retards |

| Consommation d'Énergie | Élevée au démarrage, augmentant les coûts |

| Flexibilité Opérationnelle | Réduite, limitant la production agile |

| Meilleure Utilisation | Opérations continues à grand volume |

Aux prises avec des chauffages de four lents ? KINTEK propose des solutions de fours haute température avancées adaptées à vos besoins. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD avec une personnalisation poussée pour optimiser l'efficacité et réduire les temps d'arrêt. Contactez-nous dès aujourd'hui pour améliorer les performances de votre laboratoire et réduire les coûts d'exploitation !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques