Dans le domaine de la dentisterie restauratrice, un four à porcelaine est un four à haute température utilisé dans les laboratoires dentaires pour fabriquer des prothèses dentaires durables et esthétiques. Sa fonction principale est de transformer les matériaux céramiques dentaires, souvent sous forme de poudre, en restaurations solides et réalistes telles que couronnes, bridges et facettes grâce à un processus de chauffage contrôlé avec précision.

Un four à porcelaine n'est pas seulement un appareil de chauffage ; c'est un instrument de précision essentiel pour la dentisterie moderne. Il permet aux techniciens de contrôler les propriétés physiques et les qualités esthétiques des matériaux céramiques, transformant la poudre brute en restaurations dentaires fonctionnelles et d'apparence naturelle.

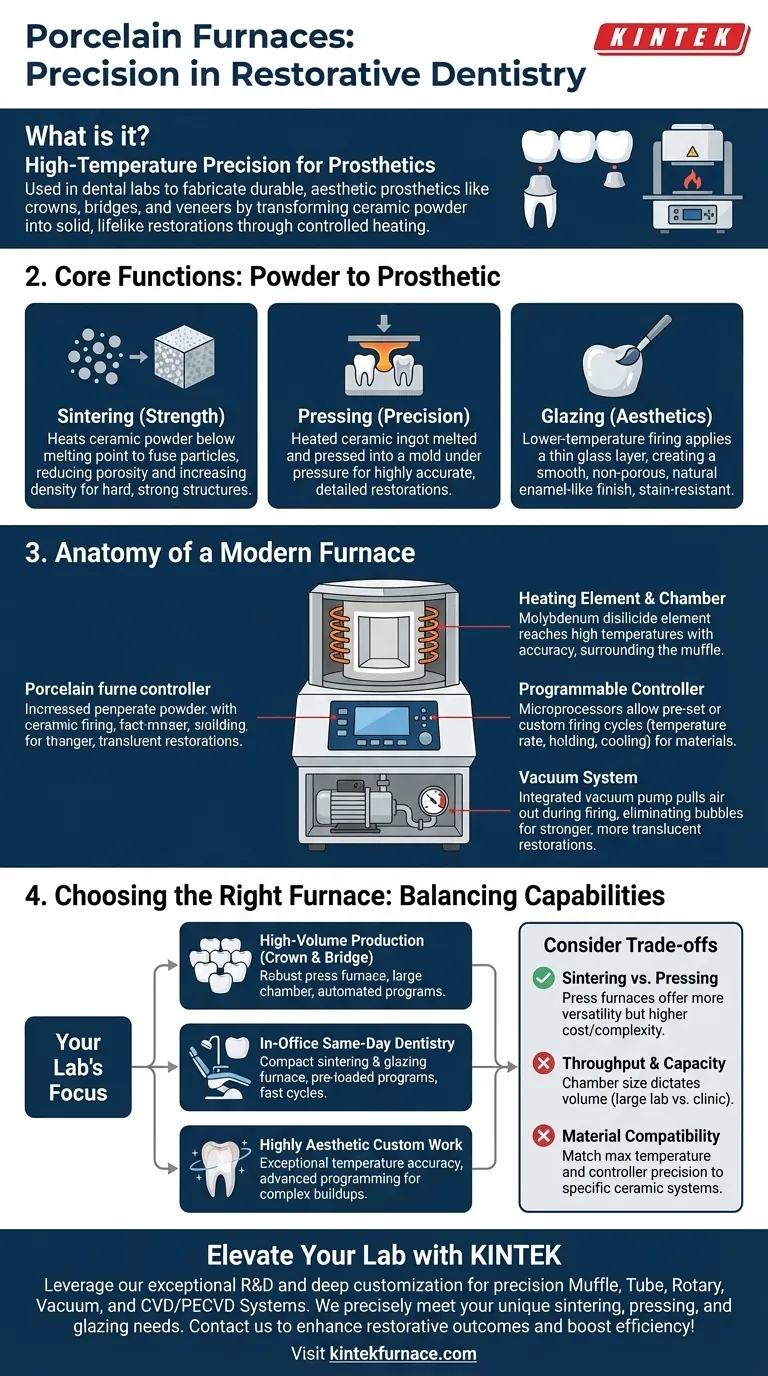

La fonction principale : Transformer la poudre en prothèses

Un four à porcelaine exécute plusieurs processus thermiques critiques. Chacun est conçu pour manipuler le matériau céramique au niveau moléculaire afin d'obtenir un résultat spécifique pour la restauration finale.

La Sinterisation : Le fondement de la résistance

La sinterisation est le processus fondamental. Le four chauffe la poudre céramique à une température juste en dessous de son point de fusion.

Ceci amène les particules individuelles à fusionner, réduisant considérablement la porosité et augmentant la densité du matériau. Le résultat est une structure dure et solide capable de résister aux forces de la mastication.

Le Pressage : Atteindre la précision anatomique

De nombreux fours modernes disposent également de capacités de pressage. Dans ce processus, un lingot de céramique chauffé est fondu puis « pressé » dans un moule sous pression.

Cette méthode est idéale pour créer des restaurations très précises et détaillées, telles que des couronnes et des onlays à contour complet, assurant un ajustement parfait pour le patient.

Le Glaçage : La touche esthétique finale

Le glaçage est un cycle de cuisson final à plus basse température. Une fine couche de verre est appliquée sur la restauration sinterisée puis cuite.

Ceci crée une surface lisse, non poreuse et lustrée qui imite l'apparence de l'émail dentaire naturel, tout en rendant la restauration plus résistante aux taches et biocompatible.

Anatomie d'un four à porcelaine moderne

Comprendre les composants clés d'un four révèle pourquoi il s'agit d'un équipement de précision plutôt que d'un simple four.

L'élément chauffant et la chambre

Le cœur du four est l'élément chauffant, souvent fabriqué à partir de matériaux tels que le disiliciure de molybdène, capable d'atteindre et de maintenir des températures extrêmement élevées avec une grande précision. Cet élément entoure un creuset, ou chambre de chauffage, où les restaurations sont placées.

Le Contrôleur programmable

Les fours modernes sont régis par des microprocesseurs sophistiqués. Les techniciens peuvent exécuter des programmes prédéfinis pour des matériaux spécifiques ou créer des cycles de cuisson personnalisés pour contrôler le taux d'augmentation de la température, les temps de maintien et le refroidissement.

Le Système de Vide

Une caractéristique essentielle est la pompe à vide intégrée. La cuisson des céramiques sous vide aspire l'air entre les particules de céramique avant qu'elles ne fusionnent. Cela élimine les bulles et la porosité, ce qui donne une restauration nettement plus solide et plus translucide.

Comprendre les compromis

Choisir un four implique de trouver un équilibre entre les capacités et les besoins spécifiques d'un laboratoire dentaire ou d'une clinique. Tous les fours ne sont pas créés égaux.

Capacités de Sinterisation par rapport au Pressage

Certains fours sont conçus exclusivement pour la sinterisation et le glaçage, tandis que d'autres sont des fours « presse » combinés. Un four presse offre une plus grande polyvalence mais s'accompagne souvent d'un coût et d'une complexité plus élevés.

Débit et Capacité

La taille de la chambre de chauffage détermine le nombre de restaurations pouvant être cuites simultanément. Un laboratoire de production à grand volume nécessite un four de grande capacité, tandis qu'une petite clinique en cabinet privilégiera une unité compacte et plus rapide pour les couronnes uniques.

Compatibilité des matériaux

Les différents systèmes céramiques (par exemple, zircone, disilicate de lithium) ont des exigences de cuisson uniques. La température maximale du four et la précision de son contrôleur doivent être compatibles avec les matériaux que vous prévoyez d'utiliser.

Faire le bon choix pour votre application

Votre décision doit être guidée par le type de travail principal effectué par votre laboratoire ou votre cabinet.

- Si votre objectif principal est la production de couronnes et de bridges en grand volume : Un four presse robuste avec une grande chambre de cuisson et des programmes automatisés et reproductibles est le choix le plus efficace.

- Si votre objectif principal est la dentisterie sur place, le jour même : Un four de sinterisation et de glaçage compact et facile à utiliser avec des programmes préchargés pour les blocs de matériaux courants est essentiel.

- Si votre objectif principal est un travail antérieur esthétique et personnalisé : Privilégiez un four avec une précision de température exceptionnelle et une programmation avancée pour les superpositions multicouches complexes et le glaçage personnalisé.

En fin de compte, le four à porcelaine est le lien critique qui traduit l'habileté d'un technicien et les matériaux avancés en un résultat clinique réussi.

Tableau récapitulatif :

| Fonction | Processus clé | Résultat |

|---|---|---|

| Sinterisation | Chauffe la poudre céramique sous le point de fusion | Fusionne les particules pour la résistance et réduit la porosité |

| Pressage | Fait fondre et presse le lingot de céramique dans le moule | Crée des restaurations précises et détaillées comme les couronnes |

| Glaçage | Applique et cuit une couche de verre à basse température | Ajoute une finition lisse, résistante aux taches, semblable à l'émail |

| Composant | Description | Avantage |

| Élément Chauffant | Disiliciure de molybdène pour les hautes températures | Assure des cycles de chauffage précis et contrôlés |

| Contrôleur Programmable | Microprocesseur pour des programmes de cuisson personnalisés | Permet un contrôle précis de la température et du timing |

| Système de Vide | Élimine l'air pendant la cuisson | Élimine les bulles pour des résultats plus solides et plus translucides |

Améliorez les capacités de votre laboratoire dentaire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des outils de précision tels que des fours à Muffle, à Tube, Rotatifs, à Vide et sous Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux uniques pour la sinterisation, le pressage et le glaçage des céramiques dentaires. Ne vous contentez pas de moins : contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos résultats en dentisterie restauratrice et augmenter l'efficacité !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire