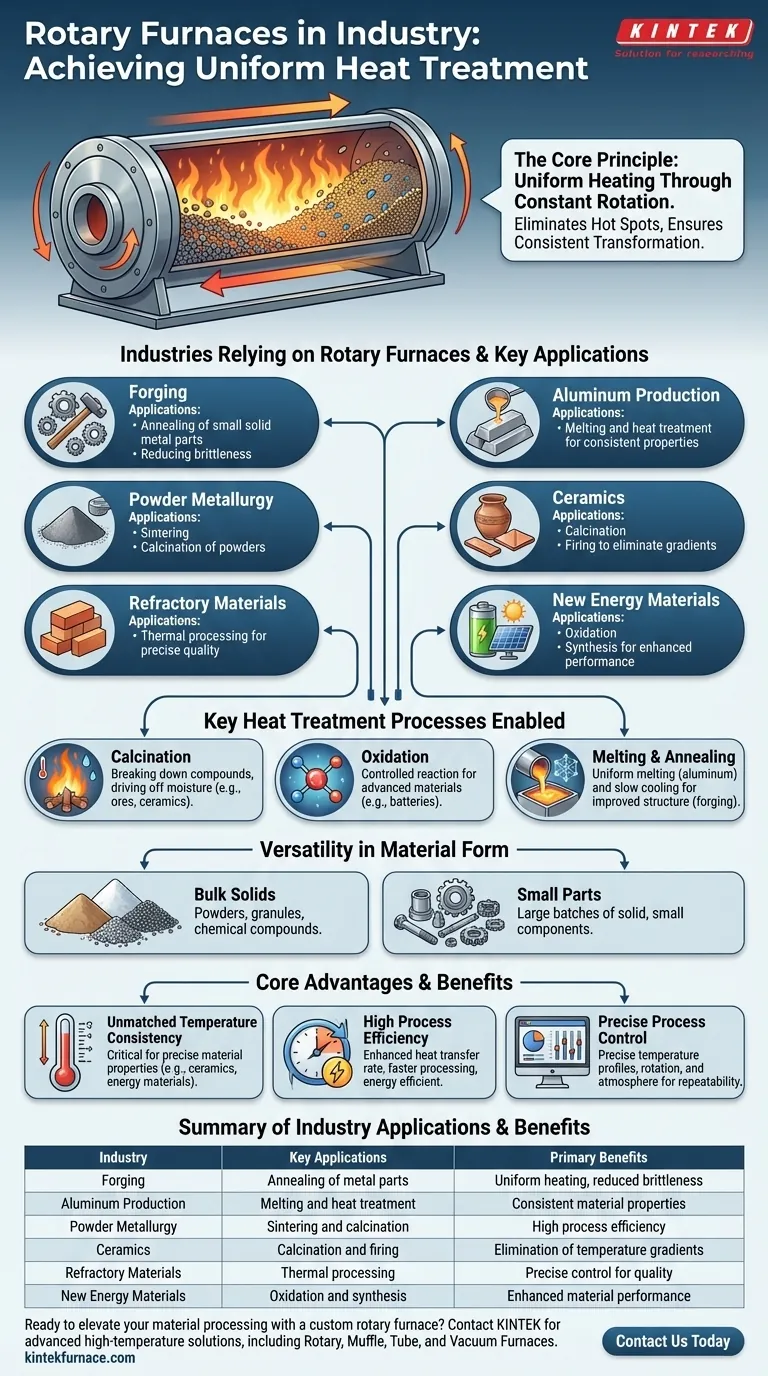

Les fours rotatifs constituent une technologie fondamentale pour les industries qui dépendent de la transformation thermique précise des matériaux. Ils sont le plus souvent utilisés dans le forgeage, la production d'aluminium, la métallurgie des poudres, la céramique, les matériaux réfractaires et le développement de nouveaux matériaux énergétiques.

La raison principale pour laquelle ces industries comptent sur les fours rotatifs est leur capacité unique à fournir un chauffage exceptionnellement uniforme. La rotation constante fait culbuter le matériau, assurant que chaque particule est exposée à la même température, ce qui est essentiel pour des processus tels que la calcination, l'oxydation et le recuit.

Pourquoi ces industries comptent-elles sur les fours rotatifs ?

Le choix d'un four rotatif n'est pas arbitraire ; il constitue une solution directe au défi d'obtenir des propriétés matérielles cohérentes à l'échelle industrielle. La conception du four permet directement les changements chimiques et physiques spécifiques dont ces industries ont besoin.

Le principe du chauffage uniforme

Un four rotatif est une chambre cylindrique qui tourne autour de son axe horizontal. Lorsque le matériau le traverse, il est continuellement culbuté et mélangé.

Ce mouvement constant est la clé. Il empêche les gradients de température et les « points chauds » qui peuvent survenir dans les fours statiques, garantissant que chaque partie du lot de matériaux reçoit exactement le même traitement thermique.

Cette uniformité est directement liée à une meilleure qualité, une plus grande cohérence et moins de déchets de produits.

Processus de traitement thermique clés activés

Les fours rotatifs excellent dans plusieurs processus à haute température qui sont fondamentaux pour la science des matériaux et la fabrication.

La calcination est un processus de décomposition thermique. Il utilise la chaleur pour décomposer les composés, comme éliminer l'humidité des minerais ou créer les matériaux de base pour la céramique.

L'oxydation est une réaction chimique contrôlée utilisée pour modifier les propriétés d'un matériau. Ceci est particulièrement critique dans la création de matériaux avancés, tels que ceux utilisés dans les batteries et autres applications d'énergie nouvelle.

La fusion et le recuit sont essentiels en métallurgie. Une fusion uniforme est requise pour la production d'aluminium, tandis que le recuit — un processus de chauffage et de refroidissement lent — améliore la structure et réduit la fragilité des pièces métalliques forgées.

Polyvalence dans la forme du matériau

Un avantage significatif des fours rotatifs est leur capacité à traiter une large gamme de formes de matériaux.

Ils sont très efficaces pour les poudres, les granulés et autres solides en vrac, qui sont courants dans les industries de la céramique, de la métallurgie des poudres et de la chimie. Ils peuvent également traiter thermiquement efficacement de grands lots de petites pièces solides pour l'industrie du forgeage.

Comprendre les avantages fondamentaux

Bien qu'il existe d'autres types de fours, le four rotatif est choisi lorsque certains résultats ne sont pas négociables. Ses avantages sont enracinés dans sa conception fondamentale.

Consistance de température inégalée

Le principal avantage est l'élimination des différences de température au sein du lot de matériaux. Pour les processus où quelques degrés peuvent modifier les performances du produit final — comme dans la céramique ou les nouveaux matériaux énergétiques — cette cohérence est primordiale.

Efficacité élevée du processus

L'action de culbutage assure non seulement une température uniforme, mais améliore également le taux de transfert de chaleur. Cela peut entraîner des temps de traitement plus rapides et une plus grande efficacité énergétique par rapport aux fours discontinus statiques.

Contrôle précis du processus

Les fours rotatifs modernes sont intégrés à des systèmes informatiques qui permettent un contrôle précis des profils de température, de la vitesse de rotation et des conditions atmosphériques à l'intérieur du four. Ce niveau de contrôle est crucial pour une production reproductible et de haute qualité.

Faire le bon choix pour votre objectif

Comprendre la fonction principale d'un four rotatif aide à clarifier son application dans votre domaine spécifique.

- Si votre objectif principal est de transformer des matières premières granulaires ou pulvérulentes : Un four rotatif est idéal pour la calcination ou l'oxydation, car son action de mélange garantit que chaque particule est transformée uniformément.

- Si votre objectif principal est le traitement thermique de lots de petites pièces métalliques solides : Le mouvement de culbutage garantit que toutes les surfaces de chaque pièce sont chauffées uniformément pendant le recuit, ce qui se traduit par des propriétés structurelles cohérentes.

- Si votre objectif principal est le développement de matériaux chimiques ou énergétiques avancés : Le contrôle précis de la température et de l'atmosphère rend un four rotatif essentiel pour créer des matériaux avec des compositions spécifiques et hautement conçues.

En fin de compte, le choix d'un four rotatif est une décision de privilégier l'uniformité des matériaux et le contrôle précis du processus avant tout.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages principaux |

|---|---|---|

| Forgeage | Recuit des pièces métalliques | Chauffage uniforme, réduction de la fragilité |

| Production d'aluminium | Fusion et traitement thermique | Propriétés matérielles cohérentes |

| Métallurgie des poudres | Frittage et calcination | Efficacité élevée du processus |

| Céramique | Calcination et cuisson | Élimination des gradients de température |

| Matériaux réfractaires | Traitement thermique | Contrôle précis pour la qualité |

| Nouveaux matériaux énergétiques | Oxydation et synthèse | Performance matérielle améliorée |

Prêt à améliorer votre traitement des matériaux avec un four rotatif personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours rotatifs, des fours à moufle, des fours tubulaires, des systèmes sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant une uniformité, une efficacité et un contrôle inégalés pour des industries telles que le forgeage, la production d'aluminium et les nouveaux matériaux énergétiques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre