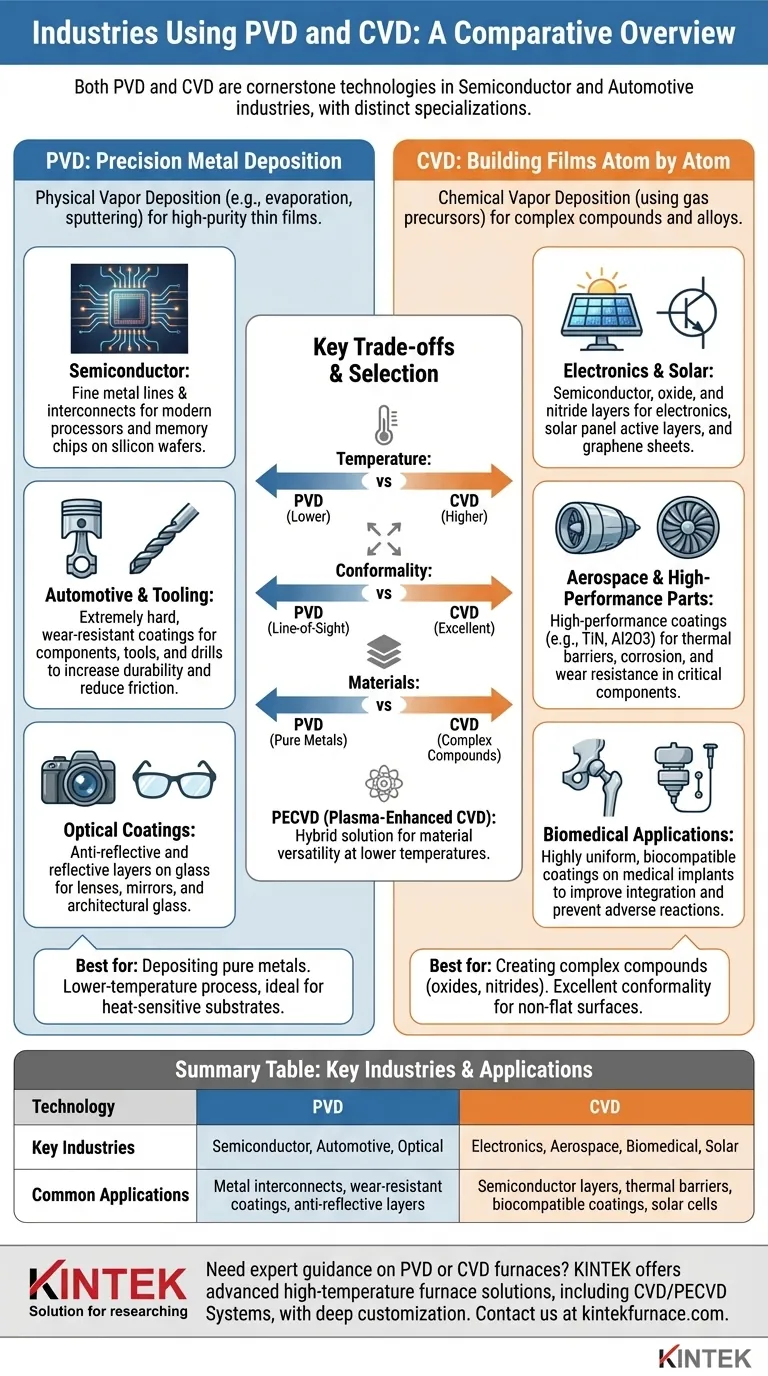

En bref, le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) sont des technologies fondamentales dans les industries des semi-conducteurs et de l'automobile. Le PVD est également un pilier pour les revêtements optiques, tandis que le CVD est largement et de manière critique utilisé dans l'aérospatiale, les applications biomédicales et la fabrication de panneaux solaires. Le choix dépend entièrement du matériau déposé et des propriétés souhaitées pour le film final.

La décision entre PVD et CVD n'est pas dictée par l'industrie, mais par les exigences spécifiques du matériau de l'application. Le PVD est le choix privilégié pour le dépôt de métaux purs, tandis que le CVD offre une polyvalence supérieure pour créer des composés complexes comme les oxydes et les nitrures avec des propriétés hautement contrôlées.

Où le PVD excelle : Dépôt de métaux de précision

Le dépôt physique en phase vapeur fonctionne en bombardant ou en évaporant physiquement un matériau source solide sous vide, ce qui le fait voyager et se condenser sur un substrat. Ce processus direct et en ligne de mire le rend exceptionnellement bien adapté au dépôt de films minces de haute pureté, en particulier les métaux.

L'industrie des semi-conducteurs

En microélectronique, le PVD est essentiel pour créer les fines lignes métalliques et les interconnexions qui forment les circuits sur une tranche de silicium. Sa précision est cruciale pour la fabrication des processeurs et des puces mémoire modernes.

Automobile et outillage

Le PVD est utilisé pour appliquer des revêtements extrêmement durs et résistants à l'usure sur les composants de moteur, les outils et les forets. Ces films métalliques minces, souvent de quelques microns d'épaisseur seulement, augmentent considérablement la durabilité et réduisent la friction.

Revêtements optiques

Le processus est largement utilisé pour déposer de fines couches métalliques et diélectriques sur le verre. Cela crée les revêtements antireflets sur les lunettes et les lentilles d'appareil photo, ainsi que les surfaces réfléchissantes des miroirs et du verre architectural.

La polyvalence du CVD : Construire des films atome par atome

Le dépôt chimique en phase vapeur est fondamentalement différent. Il introduit des gaz précurseurs dans une chambre de réaction, qui réagissent ensuite chimiquement et se décomposent à la surface du substrat pour former le film désiré. Cela permet la création d'une vaste gamme de matériaux au-delà des métaux purs.

Industries électronique et solaire

Le CVD est inestimable pour le dépôt des couches de semi-conducteurs (par exemple, le silicium), d'oxydes et de nitrures qui forment les transistors et autres composants électroniques. C'est également un processus clé dans la fabrication des couches actives des panneaux solaires et même pour la production de feuilles de graphène de haute qualité pour les écrans de nouvelle génération.

Aérospatiale et pièces haute performance

L'industrie aérospatiale s'appuie sur le CVD pour des revêtements haute performance qui offrent des barrières thermiques et une résistance à la corrosion et à l'usure. Des matériaux comme le nitrure de titane (TiN) et l'oxyde d'aluminium (Al2O3) sont courants pour protéger les composants critiques des moteurs à réaction et des structures.

Applications biomédicales

Le CVD peut créer des revêtements hautement uniformes et biocompatibles sur les implants médicaux. Ces films améliorent l'intégration du dispositif avec le corps et préviennent les réactions indésirables, ce qui en fait une technologie critique pour la médecine moderne.

Comprendre les compromis

Le choix de la technologie de dépôt correcte nécessite de comprendre leurs différences opérationnelles fondamentales et les compromis qui en résultent en termes de performance, de compatibilité des matériaux et de coût.

Quand choisir le PVD

Le PVD est généralement un processus à plus basse température que le CVD traditionnel. Cela le rend idéal pour le revêtement de substrats qui ne peuvent pas supporter de fortes chaleurs. Si votre objectif est de déposer un métal pur avec une grande précision, le PVD est presque toujours la solution la plus simple et la plus efficace.

Quand choisir le CVD

Le CVD excelle là où le PVD ne peut pas. Sa nature chimique lui permet de déposer des composés et des alliages complexes avec un contrôle précis de la stœchiométrie et de la structure. De plus, parce qu'il repose sur la diffusion gazeuse, le CVD offre une excellente conformité, ce qui signifie qu'il peut recouvrir uniformément des surfaces très complexes et non planes.

Le rôle du plasma (PECVD)

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une variante cruciale. Il utilise le plasma pour dynamiser les gaz précurseurs, permettant à la réaction chimique de se produire à des températures beaucoup plus basses. Cela comble efficacement l'écart, offrant la polyvalence matérielle du CVD sur des substrats sensibles à la température où seul le PVD aurait pu être une option.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par le matériau que vous devez déposer et les exigences fonctionnelles de la pièce finie.

- Si votre objectif principal est de déposer des métaux purs ou de travailler avec des substrats sensibles à la chaleur : Le PVD est souvent le choix le plus direct et le plus efficace.

- Si votre objectif est de créer des revêtements très durables et conformes de composés complexes comme les oxydes ou les nitrures : Le CVD offre une polyvalence et un contrôle inégalés sur les propriétés du film.

- Si vous avez besoin de la polyvalence du CVD mais êtes contraint par des températures de processus plus basses : Envisagez le CVD assisté par plasma (PECVD) comme la solution hybride idéale.

Comprendre le mécanisme fondamental – dépôt physique versus réaction chimique de surface – est la clé pour sélectionner la bonne technologie pour vos objectifs spécifiques en matière de matériau et de performance.

Tableau récapitulatif :

| Technologie | Industries clés | Applications courantes |

|---|---|---|

| PVD | Semi-conducteurs, Automobile, Optique | Interconnexions métalliques, revêtements résistants à l'usure, couches antireflets |

| CVD | Électronique, Aérospatiale, Biomédical, Solaire | Couches semi-conductrices, barrières thermiques, revêtements biocompatibles, cellules solaires |

Besoin de conseils d'experts sur le choix du four PVD ou CVD adapté à votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, notamment des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, améliorant l'efficacité et les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à votre application industrielle !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures