En bref, les fours de fusion à induction sont une technologie fondamentale dans presque toutes les industries qui nécessitent la fusion précise des métaux. Leur utilisation est répandue dans les fonderies de métaux, la fabrication aérospatiale et automobile, le raffinage des métaux précieux pour la bijouterie, et les opérations de recyclage de métaux à grande échelle, grâce à leur contrôle, leur vitesse et leur efficacité inégalés.

La raison principale de leur large adoption n'est pas seulement qu'ils fondent le métal, mais comment ils le fondent. Les fours à induction offrent un contrôle supérieur de la température et de la chimie, ce qui se traduit par un métal de pureté et de qualité supérieures, essentiel pour les applications de haute performance et de grande valeur.

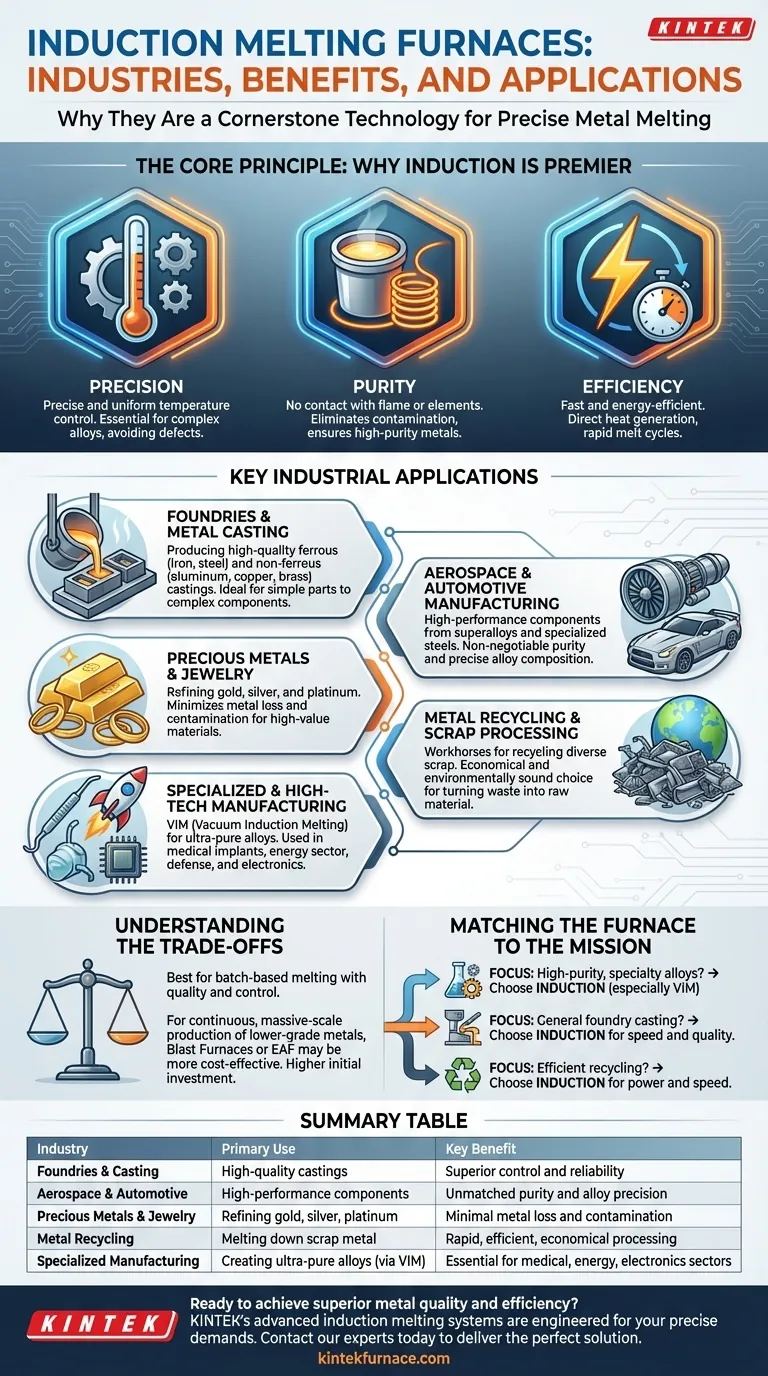

Le principe fondamental : pourquoi l'induction est une technologie de fusion de premier ordre

Avant d'énumérer les industries, il est crucial de comprendre pourquoi cette technologie est si appréciée. Contrairement aux fours traditionnels à combustible, un four à induction utilise un champ électromagnétique pour générer de la chaleur directement à l'intérieur du métal lui-même. Cette différence fondamentale offre trois avantages clés.

L'avantage de la précision

Le processus électromagnétique permet un contrôle de la température extrêmement précis et uniforme. Ceci est essentiel lorsque l'on travaille avec des alliages complexes où de petits écarts de température peuvent ruiner tout le lot, entraînant des défauts et une défaillance du matériau.

L'avantage de la pureté

Parce que la chaleur est générée à l'intérieur du métal, il n'y a pas de contact avec une flamme ou un élément chauffant. Cela élimine la contamination par les sous-produits de combustion, assurant la production de métaux et d'alliages de très haute pureté.

L'avantage de l'efficacité

La fusion par induction est exceptionnellement rapide et économe en énergie. La chaleur est générée instantanément et directement là où elle est nécessaire, minimisant les pertes thermiques vers l'environnement et permettant des cycles de fusion rapides qui augmentent la productivité.

Applications industrielles clés : du métal brut aux composants avancés

Ces avantages font des fours à induction le choix préféré dans un large éventail d'industries, chacune tirant parti d'un avantage spécifique de la technologie.

Fonderies et coulée de métaux

C'est l'application la plus fondamentale. Les fonderies ferreuses (fer et acier) et les fonderies non ferreuses (aluminium, cuivre, laiton) dépendent des fours à induction pour produire des pièces moulées de haute qualité. Leur fiabilité et leur contrôle les rendent idéaux pour créer tout, des pièces simples aux composants industriels complexes.

Fabrication aérospatiale et automobile

Ces industries à enjeux élevés exigent des matériaux qui fonctionnent parfaitement sous des contraintes extrêmes. Les fours à induction sont utilisés pour produire des composants de moteur haute performance, des aubes de turbine et d'autres pièces critiques à partir de superalliages et d'aciers spécialisés. La pureté et la composition précise de l'alliage obtenues sont non négociables.

Métaux précieux et bijouterie

Lors de la fusion de l'or, de l'argent et du platine, minimiser la perte de métal et assurer une pureté absolue est primordial. Le processus de fusion propre et confiné d'un four à induction est parfaitement adapté à ces matériaux de grande valeur, prévenant les pertes et la contamination.

Recyclage des métaux et traitement de la ferraille

Les fours à induction sont des outils essentiels dans l'industrie du recyclage. Leur capacité à faire fondre rapidement et efficacement une grande variété de ferraille — des voitures déchiquetées aux canettes en aluminium — en fait un choix économiquement et écologiquement judicieux pour transformer les déchets en matières premières précieuses.

Fabrication spécialisée et de haute technologie

Dans les secteurs avancés, des versions spécialisées de cette technologie sont utilisées. Les fours de fusion par induction sous vide (VIM) fonctionnent sous vide pour produire les alliages ultra-purs requis pour :

- L'industrie médicale : Création d'instruments chirurgicaux et d'implants biocompatibles.

- Le secteur de l'énergie : Forgeage de composants pour les équipements de production d'énergie.

- La défense et l'électronique : Production de superalliages pour les fusées, les missiles et les pièces électroniques sensibles.

Comprendre les compromis

Malgré leurs nombreux avantages, les fours à induction ne sont pas une solution universelle. Leur principale force réside dans la fusion par lots où la qualité et le contrôle sont les principaux moteurs.

Pour la production continue et à grande échelle de métaux de qualité inférieure comme l'acier de construction de base, un haut fourneau ou un four à arc électrique (EAF) est souvent plus rentable. L'investissement initial pour un grand système de four à induction peut également être plus élevé que pour certaines alternatives traditionnelles. Le choix dépend entièrement de l'échelle, de la vitesse et de la qualité finale du métal requis.

Adapter le four à la mission

Votre choix de technologie de fusion est dicté par votre objectif final. Un four à induction est un investissement dans la qualité et la précision.

- Si votre objectif principal est les alliages de haute pureté ou spécialisés : Un four à induction, en particulier un modèle sous vide, est la norme de l'industrie pour l'aérospatiale, le médical et l'électronique.

- Si votre objectif principal est la coulée générale en fonderie : Un four à induction offre la vitesse, la flexibilité et le contrôle de qualité nécessaires pour une coulée compétitive de métaux ferreux et non ferreux.

- Si votre objectif principal est le recyclage efficace : Un four à induction offre la puissance et la vitesse nécessaires pour convertir de manière rentable diverses ferrailles métalliques en matériaux réutilisables.

En fin de compte, le four à induction est un outil qui permet aux industries de transformer le métal brut ou recyclé en produits hautement élaborés et de grande valeur, en toute confiance.

Tableau récapitulatif :

| Industrie | Utilisation principale | Avantage clé |

|---|---|---|

| Fonderies & Coulée de métaux | Production de pièces moulées de haute qualité | Contrôle et fiabilité supérieurs |

| Aérospatiale & Automobile | Fabrication de composants haute performance | Pureté et précision d'alliage inégalées |

| Métaux précieux & Bijouterie | Raffinage de l'or, de l'argent, du platine | Perte de métal et contamination minimales |

| Recyclage des métaux | Fusion de la ferraille | Traitement rapide, efficace et économique |

| Fabrication spécialisée | Création d'alliages ultra-purs (via VIM) | Essentiel pour les secteurs médical, énergétique et électronique |

Prêt à atteindre une qualité et une efficacité métallurgiques supérieures ?

Les solutions avancées de fours à haute température de KINTEK, y compris nos systèmes robustes de fusion par induction, sont conçues pour répondre aux exigences précises de votre industrie. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous vous offrons le contrôle et la pureté dont vous avez besoin pour les applications haute performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos capacités de personnalisation approfondies peuvent vous offrir la solution de fusion parfaite pour vos besoins uniques.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs