Pour être direct, les fours sous vide à chauffage par induction sont une technologie fondamentale dans les industries où la défaillance des matériaux n'est pas une option. Les secteurs de l'aérospatiale, du médical, de l'automobile et de l'énergie sont les principaux utilisateurs, comptant sur ces fours pour créer des composants de haute pureté et de haute performance qui doivent résister à des conditions extrêmes sans contamination.

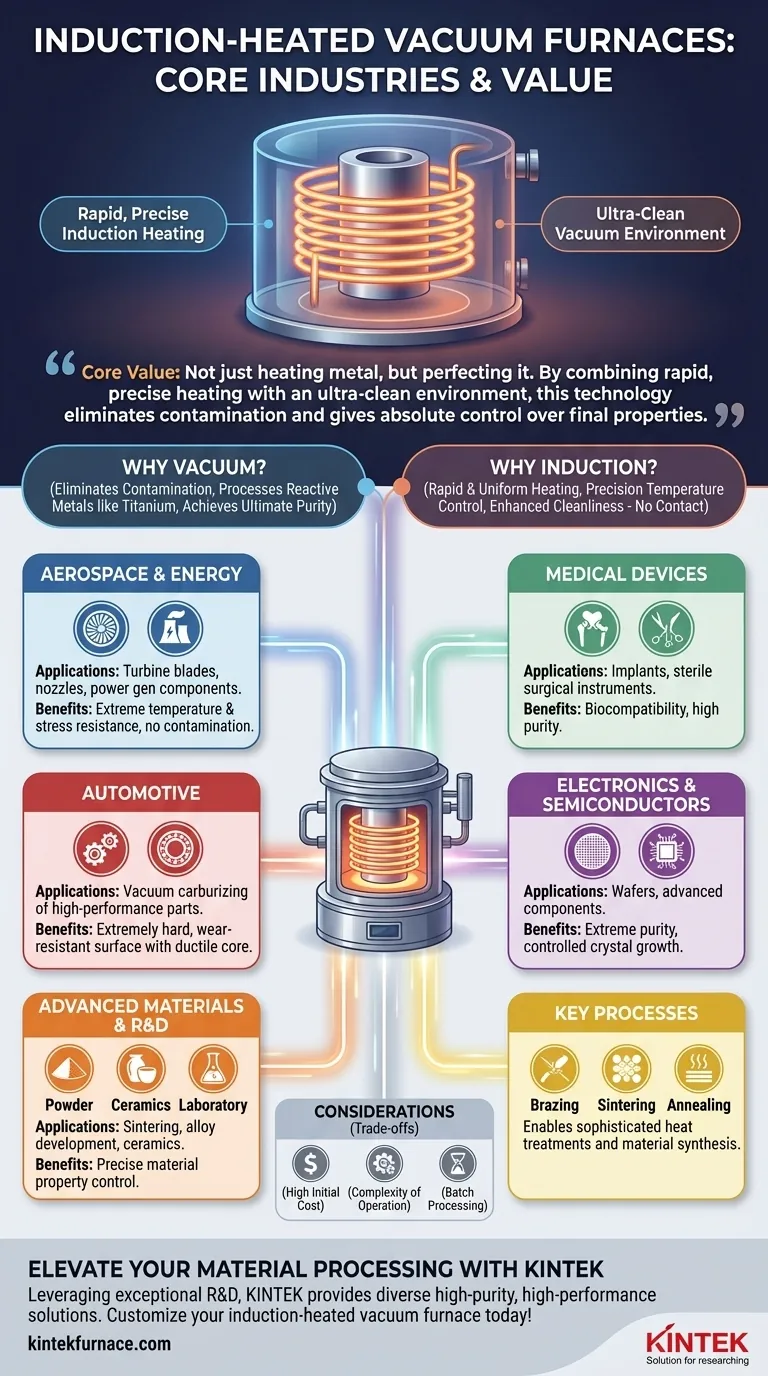

La valeur fondamentale d'un four sous vide à chauffage par induction n'est pas seulement de chauffer le métal, mais de le perfectionner. En combinant un chauffage rapide et précis (induction) avec un environnement ultra-propre (vide), cette technologie élimine la contamination et donne aux fabricants un contrôle absolu sur les propriétés finales d'un matériau.

Pourquoi un environnement sous vide est non négociable

Le "vide" dans un four sous vide est la clé pour obtenir des propriétés matérielles supérieures. Aux températures élevées requises pour le traitement thermique et la fusion, la plupart des métaux sont très réactifs.

Élimination de la contamination et de l'oxydation

Dans une atmosphère normale, le métal chaud réagit instantanément avec l'oxygène, l'azote et la vapeur d'eau. Cela crée des oxydes et d'autres impuretés sur et dans le matériau, compromettant sa résistance, sa durée de vie en fatigue et son intégrité globale.

Un vide élimine ces gaz réactifs, garantissant que la surface et la structure interne du matériau restent impeccables.

Traitement des métaux réactifs et avancés

Des matériaux comme le titane, le zirconium et divers superalliages sont essentiels pour les applications aérospatiales et médicales. Ces métaux sont si réactifs que les traiter dans un environnement autre qu'un vide poussé est impossible si l'on veut conserver leurs propriétés souhaitées.

Atteindre la pureté ultime

Pour les applications dans les semi-conducteurs, l'électronique et la recherche, même des traces d'impuretés peuvent rendre un composant inutile. Les fours à induction sous vide sont utilisés pour affiner les métaux de haute pureté et créer des alliages avec des compositions chimiques précisément contrôlées, une tâche irréalisable avec d'autres méthodes.

Le rôle du chauffage par induction

Alors que le vide fournit une base propre, l'induction est l'outil qui façonne précisément le caractère final du matériau. C'est une méthode sans contact qui utilise un champ électromagnétique pour générer de la chaleur directement à l'intérieur du métal lui-même.

Chauffage rapide et uniforme

L'induction chauffe le matériau de l'intérieur vers l'extérieur, ce qui entraîne une distribution de température exceptionnellement rapide et uniforme. Cette cohérence est essentielle pour garantir qu'un composant entier, qu'il s'agisse d'un petit implant médical ou d'une grande aube de turbine, possède les mêmes propriétés structurelles partout.

Contrôle précis de la température

Les systèmes de chauffage par induction permettent des cycles de chauffage et de refroidissement hautement programmables et reproductibles. Cette précision est essentielle pour les traitements thermiques sophistiqués comme le brasage sous vide, le frittage, le recuit et la trempe, où des profils de température spécifiques créent des caractéristiques matérielles spécifiques.

Propreté améliorée

Comme le chauffage est réalisé via un champ magnétique, la source de chaleur ne touche jamais le matériau. Cela élimine le risque de contamination qui peut survenir avec les fours conventionnels, où des particules provenant des éléments chauffants électriques peuvent s'écailler et s'intégrer dans le composant.

Applications industrielles clés et processus

La combinaison d'un vide propre et d'un chauffage par induction précis permet des processus de fabrication cruciaux pour plusieurs industries de haute technologie.

Aérospatiale et Énergie

Des composants comme les aubes de turbine de moteurs à réaction, les tuyères et les équipements de production d'énergie sont fabriqués dans ces fours. Le processus garantit qu'ils peuvent résister à des températures extrêmes et à des contraintes mécaniques sans défaillance.

Dispositifs médicaux

La biocompatibilité des implants médicaux, tels que les prothèses de hanche et les racines dentaires, dépend d'une pureté absolue. Les fours sous vide créent des instruments chirurgicaux et des implants solides, stériles et sans contamination.

Automobile

Les pièces automobiles de haute performance comme les engrenages, les injecteurs de carburant et les roulements subissent un processus appelé cémentation sous vide (un type de cémentation). Cela crée une surface extrêmement dure et résistante à l'usure tout en conservant un cœur plus résistant et plus ductile.

Électronique et semi-conducteurs

La fabrication de plaquettes de semi-conducteurs et d'autres composants électroniques avancés repose sur l'extrême pureté et la croissance cristalline contrôlée que seul un environnement sous vide peut offrir.

Matériaux avancés et R&D

Pour les métallurgistes et les scientifiques des matériaux, ces fours sont des outils indispensables. Ils sont utilisés pour le frittage des poudres métalliques en pièces solides à haute résistance, la production de céramiques avancées et le développement d'alliages de nouvelle génération.

Comprendre les compromis

Bien que puissante, cette technologie n'est pas la solution pour toutes les applications de chauffage. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Coût initial élevé

Les systèmes de fours sous vide à induction représentent un investissement en capital important par rapport aux fours à atmosphère traditionnels. Le coût comprend le four lui-même, des pompes à vide robustes, des alimentations électriques avancées et des systèmes de contrôle sophistiqués.

Complexité de fonctionnement

Ce ne sont pas des machines "à régler et à oublier". Elles nécessitent des opérateurs qualifiés pour gérer l'interaction complexe entre le vide, la température et les contrôles de puissance. La maintenance est également plus intensive en raison de la nature des systèmes à vide poussé.

Traitement par lots

La plupart des fours sous vide fonctionnent par lots. Bien qu'idéal pour les composants de grande valeur, ce processus peut être plus lent et moins efficace pour la production en masse de pièces simples et peu coûteuses par rapport aux lignes de fours continues et non sous vide.

Faire le bon choix pour votre objectif

Le choix d'un processus thermique exige d'adapter la technologie au résultat requis et au budget.

- Si votre objectif principal est une pureté et une performance extrêmes : Les fours sous vide à induction sont la norme définitive pour les métaux réactifs et les composants critiques où l'intégrité du matériau est primordiale.

- Si votre objectif principal est un traitement thermique à grand volume : Un four à atmosphère continue pourrait être plus rentable, à condition qu'un certain niveau d'oxydation de surface soit acceptable pour l'application.

- Si votre objectif principal est un simple durcissement de surface : Le durcissement par induction traditionnel à l'air libre peut être suffisant et plus économique pour les pièces moins exigeantes qui ne nécessitent pas une surface impeccable et sans oxyde.

En fin de compte, la sélection d'un four sous vide à induction est une décision stratégique visant à privilégier la perfection du matériau plutôt que le volume de production et le coût initial.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages |

|---|---|---|

| Aérospatiale | Aubes de turbine, tuyères | Résistance aux températures extrêmes, pas de contamination |

| Médical | Implants, instruments chirurgicaux | Biocompatibilité, haute pureté |

| Automobile | Engrenages, roulements via cémentation sous vide | Résistance à l'usure, cœur ductile |

| Énergie | Composants de production d'énergie | Haute performance sous contrainte |

| Électronique | Semi-conducteurs, composants avancés | Croissance cristalline contrôlée, pureté ultime |

| R&D | Frittage, développement d'alliages | Contrôle précis des propriétés matérielles |

Élevez votre traitement des matériaux avec les solutions avancées de fours à haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours sous vide à chauffage par induction, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour des résultats de haute pureté et de haute performance dans des industries comme l'aérospatiale, le médical et l'automobile. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus et stimuler l'innovation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus