En fin de compte, l'utilisation d'un four sous vide améliore les propriétés mécaniques en créant un environnement de traitement exceptionnellement propre et précisément contrôlé. Cela permet des traitements thermiques qui donnent des pièces avec une dureté, une résistance, une ténacité et une durée de vie en fatigue supérieures. Surtout, ces améliorations sont obtenues en minimisant la distorsion et les défauts de surface courants dans les fours atmosphériques traditionnels.

L'avantage principal d'un four sous vide n'est pas seulement la chaleur, mais le contrôle. En éliminant les gaz réactifs comme l'oxygène et l'hydrogène, il permet aux processus thermiques d'améliorer les propriétés intrinsèques d'un matériau sans introduire de nouveaux défauts, ce qui donne des composants plus propres, plus solides et plus fiables.

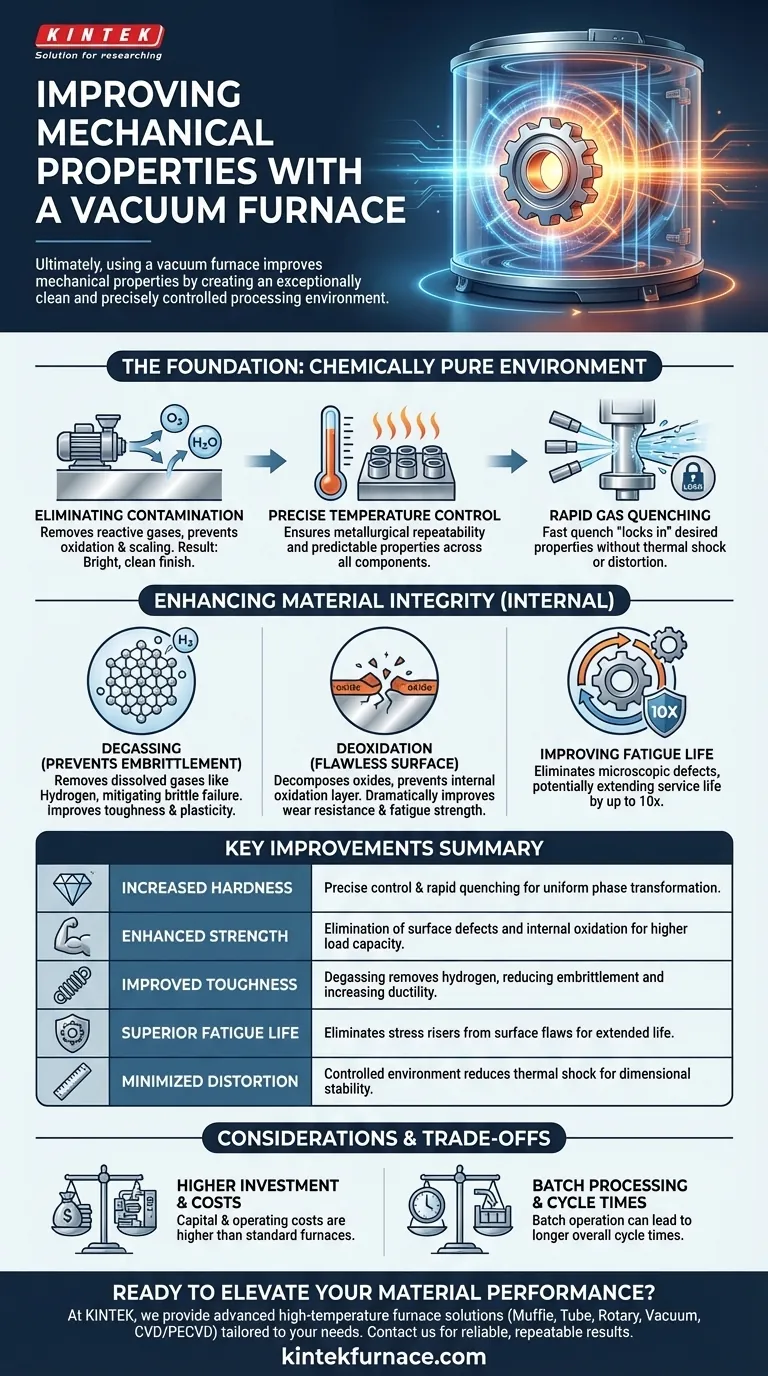

La base : Un environnement chimiquement pur

La fonction première du vide est d'éliminer l'atmosphère, qui est pleine d'éléments réactifs pouvant endommager le métal à haute température. Cela crée un état idéal pour le traitement thermique.

Élimination de la contamination atmosphérique

Un four sous vide agit comme une salle blanche immaculée pour le métal. Il pompe l'oxygène, la vapeur d'eau et d'autres gaz qui provoquent l'oxydation et la calamine à la surface du matériau pendant le chauffage.

Cette prévention des réactions de surface est essentielle. Elle se traduit par une finition brillante et propre qui ne nécessite aucun nettoyage ultérieur et garantit que la métallurgie de surface n'est pas compromise.

Le rôle du contrôle précis de la température

Les fours sous vide modernes offrent un contrôle de la température exceptionnellement uniforme et précis. Cette précision garantit que la pièce entière, ou un lot entier de pièces, subit exactement le même cycle thermique.

Ce niveau de contrôle garantit la répétabilité métallurgique. Chaque composant atteint la microstructure désirée et, par conséquent, les mêmes propriétés mécaniques prévisibles, ce qui est vital pour les applications critiques.

L'avantage du refroidissement rapide (trempe)

De nombreux fours sous vide sont équipés de systèmes de trempe au gaz à haute pression. Cela permet un refroidissement rapide et contrôlé après la fin du cycle de chauffage.

Cette trempe rapide "fixe" les propriétés souhaitées, telles qu'une dureté élevée, en contrôlant la transformation de phase du matériau sans le choc thermique et la distorsion associés à la trempe liquide.

Comment le vide améliore directement l'intégrité des matériaux

Au-delà de la simple prévention des réactions de surface, l'environnement sous vide purifie activement le métal, entraînant des améliorations significatives de ses propriétés en vrac.

Dégazage pour prévenir la fragilisation

À hautes températures, un vide extrait efficacement les gaz dissous du métal lui-même. L'un des gaz les plus importants éliminés est l'hydrogène.

L'élimination de l'hydrogène atténue le risque de fragilisation par l'hydrogène, un phénomène qui peut provoquer une défaillance catastrophique et fragile dans les matériaux à haute résistance. Le résultat est un composant avec une ténacité et une plasticité considérablement améliorées.

Désoxydation pour une couche de surface impeccable

Le vide peut être suffisamment puissant pour décomposer les oxydes existants à la surface du métal. L'oxygène libéré est ensuite pompé hors de la chambre.

Ce processus, combiné à des techniques spécialisées comme la cémentation sous vide, empêche la formation d'une couche d'"oxydation interne" juste sous la surface. Cette surface sans défaut améliore considérablement la résistance à l'usure et la résistance à la fatigue de la pièce.

Amélioration de la résistance à la fatigue et de la durée de vie globale

La combinaison d'une surface propre, d'aucune oxydation interne et d'une réduction de la fragilisation entraîne une augmentation substantielle de la durée de vie en fatigue.

En éliminant les défauts microscopiques de surface et sous-surfaces qui agissent comme des concentrateurs de contraintes, le traitement thermique sous vide peut doubler ou même décupler la durée de vie d'un composant.

Comprendre les compromis et les considérations

Bien que les avantages soient significatifs, un four sous vide n'est pas une solution universelle. Ses avantages s'accompagnent de compromis pratiques qui doivent être évalués.

Coût d'investissement initial et d'exploitation plus élevés

Les fours sous vide sont des machines complexes avec des coûts d'investissement élevés par rapport aux fours atmosphériques standard. Leur fonctionnement, y compris la consommation d'énergie et l'entretien des pompes à vide, est également plus coûteux.

Traitement par lots et temps de cycle

La plupart des fours sous vide fonctionnent par lots, ce qui peut limiter le débit par rapport aux fours atmosphériques continus. Le temps nécessaire pour atteindre le vide, effectuer le cycle thermique et refroidir la charge peut entraîner des temps de cycle globaux plus longs.

Spécificité du matériau et du processus

Les avantages du traitement sous vide sont les plus prononcés pour des alliages et des applications spécifiques où la pureté, l'intégrité de la surface et le contrôle dimensionnel sont primordiaux. Pour des pièces simples et peu coûteuses avec de larges tolérances, la dépense peut ne pas être justifiable.

Faire le bon choix pour votre application

Le choix du bon processus de traitement thermique dépend entièrement des exigences de performance et des réalités économiques de votre composant.

- Si votre objectif principal est une durée de vie en fatigue et une ténacité maximales : Le traitement sous vide est le choix supérieur en raison de sa capacité à éliminer l'hydrogène et à prévenir l'oxydation interne.

- Si votre objectif principal est la stabilité dimensionnelle et la finition de surface : La faible distorsion et la finition propre et brillante du traitement sous vide sont idéales pour les composants de précision comme les engrenages, les roulements et les moules.

- Si votre objectif principal est la répétabilité du processus pour les composants critiques : L'environnement stable et contrôlé par ordinateur d'un four sous vide offre une cohérence inégalée d'un lot à l'autre.

En comprenant ces principes, vous pouvez déterminer en toute confiance quand l'investissement dans le traitement thermique sous vide est essentiel pour atteindre vos objectifs de performance des matériaux.

Tableau récapitulatif :

| Amélioration | Description |

|---|---|

| Dureté accrue | Obtenue grâce à un contrôle précis de la température et une trempe rapide au gaz pour une transformation de phase uniforme. |

| Résistance améliorée | Résulte de l'élimination des défauts de surface et de l'oxydation interne, améliorant la capacité de charge. |

| Ténacité améliorée | Grâce au dégazage qui élimine l'hydrogène, réduisant la fragilisation et augmentant la ductilité. |

| Durée de vie en fatigue supérieure | Élimine les concentrateurs de contraintes des défauts de surface, prolongeant potentiellement la durée de vie jusqu'à 10 fois. |

| Distorsion minimisée | L'environnement contrôlé réduit le choc thermique, assurant la stabilité dimensionnelle et moins de défauts. |

Prêt à améliorer les performances de vos matériaux grâce à un traitement thermique de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de fortes capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous visiez une dureté, une résistance ou une résistance à la fatigue supérieures dans des composants critiques, nos fours sous vide offrent des résultats fiables et reproductibles. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer l'efficacité de votre laboratoire et atteindre vos objectifs en matière de matériaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.