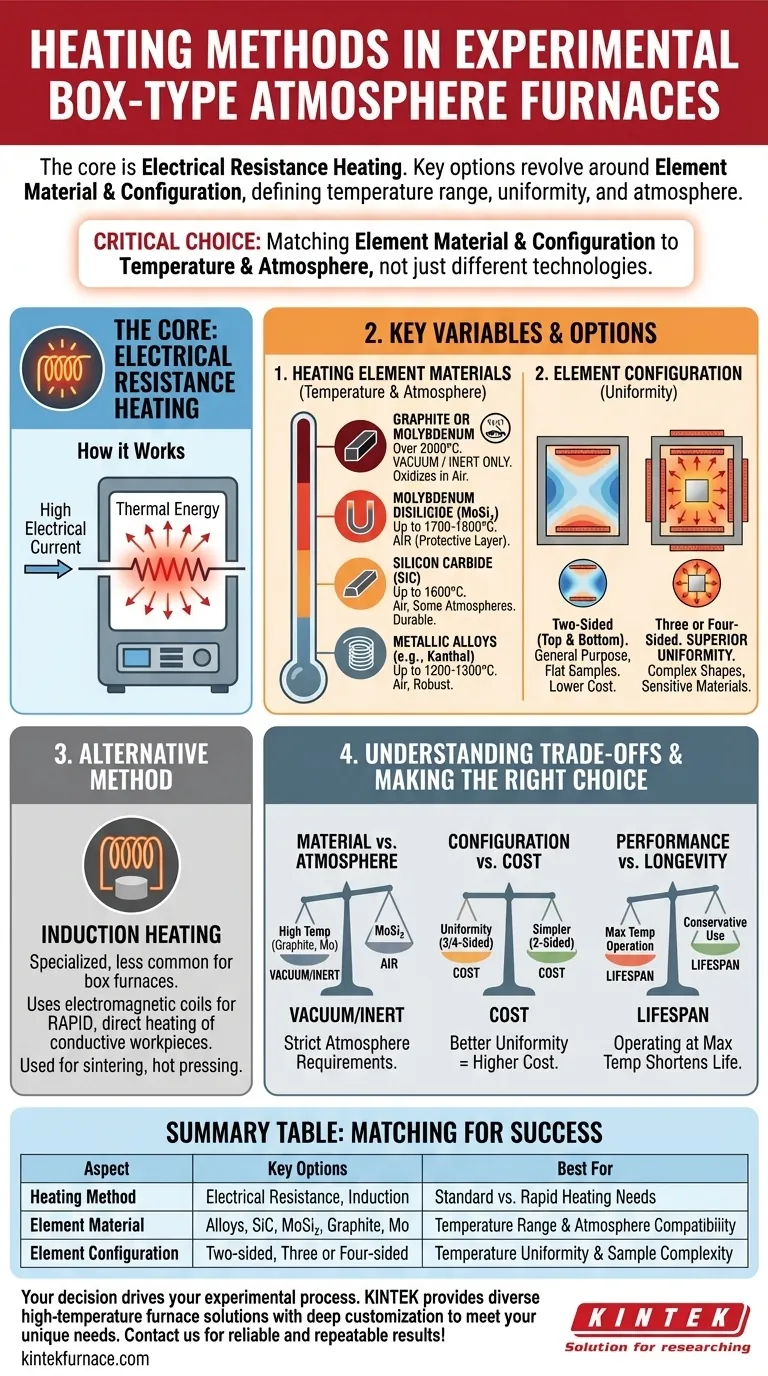

Fondamentalement, les fours expérimentaux de type boîte reposent principalement sur le chauffage par résistance électrique. Les options clés ne concernent pas seulement la méthode de chauffage elle-même, mais aussi le matériau utilisé pour les éléments chauffants et leur placement physique dans le four, ce qui détermine ensemble la plage de température, l'uniformité et la compatibilité atmosphérique.

Le choix le plus critique que vous ferez ne réside pas entre des technologies de chauffage fondamentalement différentes, mais dans l'adéquation du matériau de l'élément chauffant (par exemple, graphite, molybdène, SiC) et de sa configuration (par exemple, à deux côtés contre à trois côtés) avec vos exigences de température spécifiques et votre atmosphère de traitement.

La méthode de chauffage de base : La résistance électrique

Presque tous les fours à boîte à atmosphère standard fonctionnent selon le principe de la résistance électrique. Cette méthode est fiable, contrôlable et bien comprise.

Comment fonctionne le chauffage par résistance

Le concept est simple : un courant électrique élevé est appliqué à travers un matériau spécialement conçu avec une résistance électrique élevée. Cette résistance provoque le chauffage intense du matériau, appelé élément chauffant, qui rayonne ensuite cette énergie thermique dans la chambre du four pour chauffer votre échantillon.

Matériaux courants des éléments chauffants

Le matériau de l'élément chauffant est le facteur le plus important déterminant la température maximale et la compatibilité atmosphérique du four.

- Alliages métalliques (par exemple, Kanthal) : Ces alliages fer-chrome-aluminium sont courants pour les applications à plus basse température, typiquement jusqu'à 1200-1300 °C. Ils sont robustes et fonctionnent bien à l'air.

- Carbure de silicium (SiC) : Les éléments en SiC sont utilisés pour les travaux à moyenne et haute température, souvent jusqu'à 1600 °C. Ils sont durables et peuvent fonctionner à l'air et dans certaines atmosphères contrôlées.

- Disiliciure de molybdène (MoSi₂) : Ce sont les standards pour les applications à très haute température à l'air, capables d'atteindre 1700-1800 °C. Ils forment une couche de silice protectrice qui empêche l'oxydation.

- Graphite ou molybdène : Ces éléments sont utilisés pour des températures très élevées (souvent supérieures à 2000 °C) mais doivent être utilisés sous vide ou dans une atmosphère inerte/réductrice. Ils s'oxyderont et tomberont rapidement en panne s'ils sont utilisés à l'air à haute température.

Comprendre les configurations des éléments chauffants

L'endroit où les éléments chauffants sont placés à l'intérieur du four a un impact direct sur l'uniformité de la température dans toute la chambre.

Chauffage à deux côtés (Haut et Bas)

Dans cette configuration, les éléments ne sont placés qu'en haut et en bas de la chambre de traitement. Il s'agit d'une conception plus simple et plus économique, adaptée aux applications générales ou au traitement d'échantillons plats où une distribution thermique verticale est suffisante.

Chauffage à trois ou quatre côtés

Ici, des éléments sont placés sur les côtés en plus du haut et du bas. Cela crée un environnement de chauffage plus homogène, enveloppant l'échantillon de chaleur provenant de multiples directions.

Pourquoi la configuration est importante pour l'uniformité

Une configuration de chauffage à trois ou quatre côtés réduit considérablement les gradients thermiques et les « points froids » à l'intérieur du four. Cette uniformité de température supérieure est essentielle pour les processus impliquant des formes complexes, des matériaux sensibles, ou toute expérience où chaque partie de l'échantillon doit être à la température exacte.

Méthode alternative : Chauffage par induction

Bien que moins courant pour les fours à boîte à usage général, le chauffage par induction est une méthode distincte utilisée dans des systèmes plus spécialisés.

Comment fonctionne le chauffage par induction

Le chauffage par induction utilise des bobines électromagnétiques pour générer un champ magnétique puissant à haute fréquence. Lorsqu'un matériau conducteur (comme un échantillon métallique) est placé à l'intérieur de ce champ, il induit des courants électriques dans le matériau lui-même, le faisant chauffer rapidement de l'intérieur vers l'extérieur.

Quand envisager l'induction

Cette méthode, souvent appelée « chauffage à moyenne fréquence », n'est pas une option standard pour un four à boîte typique. Elle est utilisée dans des fours spécialisés pour des applications telles que le frittage de métaux ou le pressage à chaud, où le chauffage direct et rapide de la pièce conductrice est l'objectif principal.

Comprendre les compromis

La sélection du bon système de chauffage implique de trouver un équilibre entre la performance, le coût et les contraintes opérationnelles.

Matériau de l'élément contre Atmosphère

C'est le compromis le plus critique. Les éléments à haute température comme le graphite et le molybdène pur offrent des performances incroyables mais imposent une exigence stricte de vide ou d'atmosphère de gaz inerte. Leur utilisation à l'air entraînera une défaillance immédiate. Inversement, les éléments comme le MoSi₂ sont spécifiquement conçus pour une utilisation à haute température à l'air.

Configuration contre Coût

Un four avec un chauffage à trois ou quatre côtés offrira une uniformité de température supérieure, mais sera plus coûteux qu'un modèle à deux côtés. Les éléments supplémentaires, les connexions électriques et les systèmes de contrôle augmentent le coût global.

Performance contre Longévité

Faire fonctionner un élément chauffant de manière constante à sa température nominale maximale raccourcira sa durée de vie. Pour une meilleure longévité et fiabilité, il est sage de choisir un four avec une température maximale nominale confortablement supérieure à votre température de fonctionnement habituelle.

Faire le bon choix pour votre objectif

Votre décision doit être entièrement dictée par les exigences de votre processus expérimental.

- Si votre objectif principal est l'uniformité maximale de la température : Optez pour un four avec un chauffage à trois ou quatre côtés pour minimiser les gradients thermiques sur votre échantillon.

- Si votre objectif principal est le fonctionnement à haute température (au-dessus de 1600 °C) dans une atmosphère d'air : Privilégiez les fours équipés d'éléments chauffants en disiliciure de molybdène (MoSi₂).

- Si vous travaillez sous vide ou atmosphère inerte à très haute température : Assurez-vous que le matériau de l'élément chauffant choisi, tel que le graphite ou le molybdène, est spécifié pour cet environnement.

- Si votre objectif principal est le recuit à usage général en dessous de 1200 °C : Une configuration à deux côtés plus simple avec des éléments en alliage métallique est souvent une solution fiable et rentable.

En fin de compte, faire correspondre le matériau de l'élément chauffant et sa configuration à votre matériau et processus thermique spécifiques est la clé pour obtenir des résultats expérimentaux fiables et reproductibles.

Tableau récapitulatif :

| Aspect | Options clés | Idéal pour |

|---|---|---|

| Méthode de chauffage | Résistance électrique, Induction | Besoins de chauffage standard contre chauffage rapide |

| Matériau de l'élément | Alliages métalliques, SiC, MoSi₂, Graphite, Molybdène | Plage de température et compatibilité atmosphérique |

| Configuration de l'élément | À deux côtés, À trois ou quatre côtés | Uniformité de la température et complexité de l'échantillon |

Vous avez du mal à sélectionner la configuration de chauffage parfaite pour vos expériences ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours Muffle, Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques — garantissant des performances, une longévité et une rentabilité optimales. Laissez-nous vous aider à obtenir des résultats fiables et reproductibles — contactez-nous dès aujourd'hui pour discuter de vos besoins !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Comment le traitement thermique sous atmosphère inerte bénéficie-t-il à l'aluminium ? Prévenir l'accumulation d'oxyde pour des résultats supérieurs

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire