Les fours rotatifs sont des outils spécialisés conçus principalement pour le traitement thermique continu et à haute température des matériaux en vrac. Leur conception rotative unique les rend exceptionnellement efficaces pour des processus comme la calcination, l'oxydation et la fusion, où une exposition uniforme de chaque particule à la chaleur et à l'atmosphère est cruciale pour la qualité du produit final.

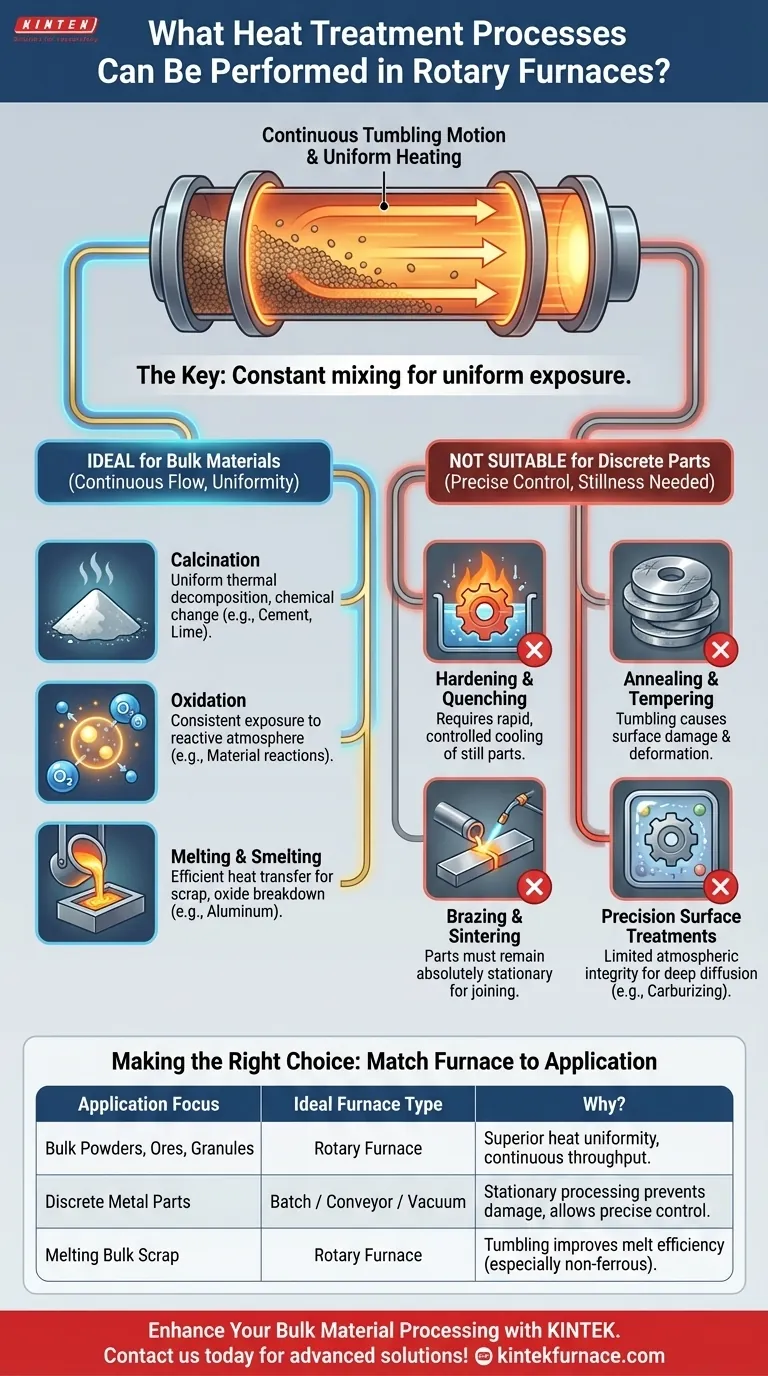

La clé pour comprendre un four rotatif est son mouvement de culbutage continu. Cela le rend idéal pour traiter uniformément les poudres, granulés et minerais en vrac, mais fondamentalement inadapté aux processus qui nécessitent une orientation précise des pièces, des atmosphères contrôlées ou une trempe rapide, comme la trempe ou le brasage.

Processus fondamentaux d'un four rotatif

La conception d'un four rotatif, un tube cylindrique tournant lentement, dicte ses principales applications. Il excelle là où le mélange constant du matériau est un avantage, et non un inconvénient.

Calcination et décomposition thermique

La calcination est un processus de traitement thermique utilisé pour provoquer un changement chimique, tel que l'élimination des composants volatils ou le dégagement de dioxyde de carbone des minerais. Le culbutage constant garantit que chaque particule atteint la température cible, ce qui entraîne une réaction complète et uniforme. Ceci est fondamental dans les industries du ciment, de la chaux et du traitement des minéraux.

Oxydation

L'oxydation implique le chauffage d'un matériau dans un environnement riche en oxygène pour induire une réaction chimique. Dans un four rotatif, ce processus bénéficie de l'exposition continue de nouvelles surfaces de matériau à l'atmosphère du processus, assurant une réaction approfondie et constante tout au long du lot.

Fusion et Fonderie

Pour certaines applications, comme la fusion de la ferraille d'aluminium, les fours rotatifs sont très efficaces. L'action de culbutage aide à briser la couche d'oxyde à la surface du métal et améliore le transfert de chaleur, ce qui conduit à un processus de fusion plus efficace par rapport aux fours statiques.

Pourquoi les fours rotatifs excellent dans ces processus

L'efficacité d'un four rotatif est le résultat direct de sa conception mécanique, qui offre des avantages distincts pour des types de matériaux et des objectifs spécifiques.

Chauffage uniforme grâce à un mélange constant

La caractéristique la plus importante est le léger culbutage du matériau lorsque le four tourne. Cette action fait circuler constamment le matériau, éliminant les points chauds et garantissant que toute la charge est chauffée uniformément.

Débit élevé pour les matériaux en vrac

Contrairement à un four discontinu qui doit être chargé et déchargé, un four rotatif peut fonctionner en continu. La matière première est introduite à une extrémité et le matériau traité est déchargé de l'autre, ce qui le rend idéal pour la production industrielle à grande échelle de poudres, de granulés et de petits solides irréguliers.

Contrôle précis de la température

Les fours rotatifs modernes sont équipés de systèmes de contrôle avancés qui peuvent maintenir des profils de température précis le long du tube. Cela permet des processus multi-étapes au sein d'un seul équipement, améliorant encore l'efficacité.

Comprendre les compromis : Processus inadaptés aux fours rotatifs

Il est tout aussi important de comprendre ce qu'un four rotatif ne peut pas faire. Sa force principale – le mouvement constant – est une faiblesse critique pour de nombreux processus de traitement thermique courants.

Trempe et revenu

Les processus de trempe nécessitent qu'une pièce soit chauffée à une température spécifique, puis refroidie avec une rapidité extrême. La décharge lente et continue et l'action de culbutage d'un four rotatif rendent impossible le transfert des pièces dans un bain de trempe avec la vitesse et le contrôle requis pour atteindre les propriétés métallurgiques souhaitées.

Recuit et revenu des pièces finies

Bien que ces processus impliquent le chauffage et un refroidissement lent, l'action de culbutage peut causer des dommages de surface, des rayures ou une déformation aux pièces finies ou semi-finies. Les fours discontinus ou à convoyeur qui maintiennent les pièces immobiles sont bien supérieurs pour ces tâches.

Brasage et frittage

Le brasage nécessite un métal d'apport pour joindre deux composants précisément alignés, tandis que le frittage fusionne la poudre en une forme solide. Ces deux processus exigent que les pièces restent absolument immobiles. Le mouvement de culbutage d'un four rotatif détruirait l'assemblage ou la géométrie prévue de la pièce.

Traitements de surface de précision

Des processus comme la cémentation ou la nitruration nécessitent une atmosphère très contrôlée et scellée pour diffuser des éléments dans la surface d'une pièce à une profondeur précise. Les joints d'un four rotatif ne sont généralement pas conçus pour le niveau d'intégrité atmosphérique requis pour ces tâches d'ingénierie de surface de précision.

Faire le bon choix pour votre application

Choisir la bonne technologie de four est essentiel pour atteindre vos objectifs de production de manière efficace et rentable.

- Si votre objectif principal est le traitement de poudres, de minerais ou de granulés en vrac (par exemple, la calcination) : Un four rotatif est le choix idéal en raison de son excellente uniformité thermique et de sa capacité de traitement continu.

- Si votre objectif principal est le traitement thermique de pièces métalliques discrètes (par exemple, la trempe, le recuit, le brasage) : Un four discontinu, à convoyeur ou sous vide est l'outil approprié, car le mouvement rotatif est préjudiciable à ces processus.

- Si votre objectif principal est la fusion de ferraille en vrac ou de matériaux en vrac : Un four rotatif est un excellent candidat, en particulier pour les métaux non ferreux où le mélange améliore l'efficacité de la fusion.

Le choix du bon four commence par l'adéquation de l'action mécanique fondamentale de l'équipement à la forme de votre matériau et aux exigences de votre processus.

Tableau récapitulatif :

| Processus | Applications clés | Avantages principaux |

|---|---|---|

| Calcination | Ciment, chaux, traitement des minéraux | Décomposition thermique uniforme, débit élevé |

| Oxydation | Réactions d'oxydation des matériaux | Exposition constante à l'atmosphère, réaction complète |

| Fusion/Fonderie | Fusion de la ferraille d'aluminium | Transfert de chaleur efficace, rupture de la couche d'oxyde |

Prêt à améliorer votre traitement des matériaux en vrac ? Contactez KINTEK dès aujourd'hui pour découvrir nos solutions avancées de fours rotatifs. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température comme les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour la calcination, l'oxydation et bien plus encore. Prenez contact dès maintenant pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme