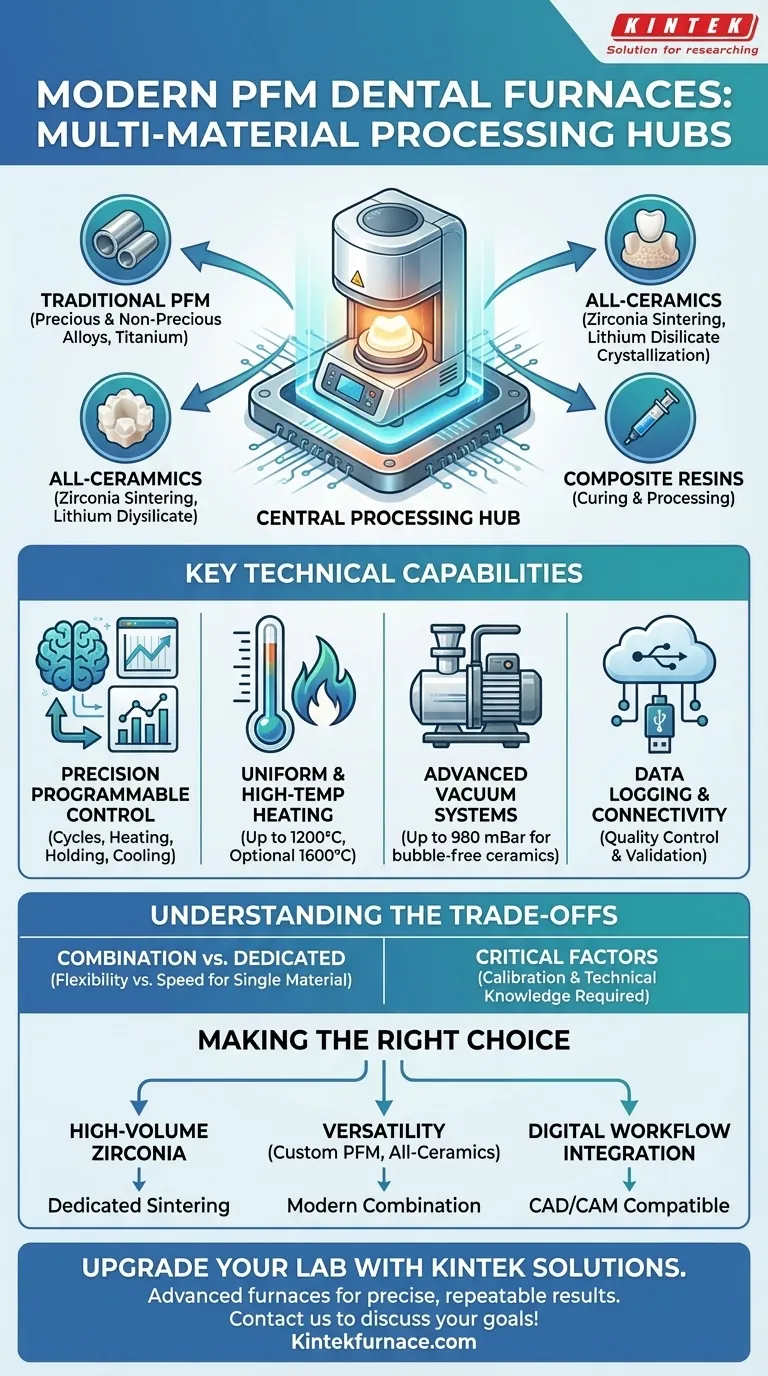

À la base, les fours dentaires modernes en porcelaine sur métal (PFM) sont des unités de traitement thermique très polyvalentes conçues pour un large éventail de matériaux dentaires, et pas seulement pour les céramiques métalliques traditionnelles. Leurs fonctionnalités clés comprennent un contrôle précis et programmable des cycles de température, des vitesses de chauffage, des temps de maintien et des niveaux de vide. Cela permet aux laboratoires d'exécuter les cycles de cuisson ou de frittage spécifiques requis pour les matériaux allant de la zircone et du disilicate de lithium aux résines composites avancées.

Le terme « four PFM » est désormais un terme inapproprié. Ces appareils ont évolué pour devenir des centres de contrôle programmables multi-matériaux, permettant aux laboratoires dentaires de traiter presque tous les matériaux de restauration modernes avec un seul équipement fiable.

Le Four comme Centre de Traitement Central

Le four dentaire moderne n'est plus un appareil à usage unique. Il est devenu la pierre angulaire du laboratoire, offrant l'environnement contrôlé nécessaire pour obtenir les propriétés physiques et esthétiques souhaitées sur un spectre de matériaux.

Au-delà des Céramiques Métalliques Traditionnelles

Bien qu'ils excellent dans la cuisson de la porcelaine sur des structures métalliques (y compris les alliages précieux, les alliages non précieux et le titane), leur véritable valeur réside dans leur adaptabilité. Ils sont conçus comme des appareils sophistiqués contrôlés électroniquement avec des cycles entièrement programmables.

Traitement des Céramiques Intégrales

Les fours modernes sont essentiels pour le traitement des restaurations tout-céramique populaires. Ils peuvent exécuter les programmes de frittage spécifiques à haute température requis pour la zircone et les cycles de cristallisation nécessaires pour des matériaux comme le disilicate de lithium. Ils peuvent également cuire directement des inlays et des facettes tout-céramique sur des modèles réfractaires.

Adaptation aux Résines Composites

Le contrôle précis de la température s'étend aux plages inférieures, permettant le durcissement et le traitement des résines composites avancées. Cette programmabilité garantit que chaque matériau reçoit le traitement thermique exact spécifié par le fabricant pour une résistance et une polissabilité optimales.

Capacités Techniques Clés

La polyvalence du four n'est pas accidentelle ; elle résulte de plusieurs caractéristiques d'ingénierie clés qui fonctionnent de concert pour fournir un contrôle total sur l'environnement de cuisson.

Contrôle Programmable de Précision

Le cerveau de l'unité est un contrôleur programmable multi-segments, souvent commandé via un écran tactile couleur. Cela permet aux techniciens d'utiliser des dizaines de programmes intégrés pour les matériaux courants ou de créer et d'enregistrer facilement des cycles personnalisés, en ajustant des paramètres tels que la vitesse de chauffage, le temps de maintien et le mode de refroidissement.

Chauffage Uniforme et à Haute Température

Une zone de chauffage uniforme est essentielle pour prévenir les contraintes thermiques et garantir des résultats prévisibles. Ces fours peuvent généralement atteindre une température maximale de 1200°C, certains modèles offrant des mises à niveau optionnelles jusqu'à 1600°C pour traiter même les matériaux les plus exigeants.

Systèmes d'Aspiration Avancés

La création d'un vide est essentielle pour cuire une porcelaine dense et non poreuse. Les unités modernes sont dotées de pompes puissantes capables d'atteindre un vide maximal allant jusqu'à 980 mBar, assurant des couches céramiques de haute qualité et sans bulles.

Enregistrement des Données et Connectivité

Des fonctionnalités telles que les ports USB et la communication RS 232/485 sont désormais standard. Cela permet le stockage et l'enregistrement des données de température, ce qui est crucial pour le contrôle qualité, la validation des processus et le diagnostic à distance.

Comprendre les Compromis

Bien qu'incroyablement polyvalents, ces fours ne sont pas une solution miracle. Comprendre leurs limites est essentiel pour faire un investissement éclairé.

« Combiné » contre « Dédié »

Un four qui fait tout peut ne pas faire une chose spécifique aussi rapidement qu'une unité dédiée. Pour un laboratoire avec une production de zircone extrêmement élevée, un four de frittage rapide dédié pourrait toujours être un choix plus efficace pour ce flux de travail spécifique.

L'Importance de l'Étalonnage

Pour garantir la précision sur une large gamme de températures et de matériaux, un étalonnage fréquent et précis est non négociable. L'utilisation d'un seul four pour différents types de matériaux nécessite également des protocoles stricts pour éviter la contamination croisée qui pourrait affecter la qualité de la restauration.

Dépendance aux Connaissances Techniques

La vaste capacité de programmation n'est utile que si le technicien comprend les matériaux. L'obtention de résultats optimaux nécessite la connaissance des paramètres de cuisson spécifiques recommandés par chaque fabricant de matériaux. Ce n'est pas toujours un processus « prêt à l'emploi ».

Faire le Bon Choix pour Votre Objectif

Le bon four dépend finalement de la charge de travail principale, du budget et des ambitions futures de votre laboratoire.

- Si votre objectif principal est la production de zircone à haut volume : Un four de frittage dédié pourrait offrir une vitesse et un débit supérieurs pour cet objectif unique.

- Si votre objectif principal est la polyvalence pour les PFM personnalisés, les facettes et les tout-céramique : Un four combiné moderne offre la flexibilité essentielle pour gérer des cas divers et complexes sans investir dans plusieurs machines.

- Si votre objectif principal est l'intégration avec un flux de travail numérique CAO/FAO : Privilégiez les fours spécifiquement conçus pour compléter des systèmes tels que CEREC et inLab pour un processus transparent et validé.

En fin de compte, la fonction la plus importante d'un four dentaire moderne est de fournir le contrôle précis et répétable nécessaire pour obtenir une esthétique et une durabilité optimales sur l'ensemble du spectre des matériaux de restauration.

Tableau Récapitulatif :

| Fonctionnalité | Caractéristiques Clés | Matériaux Supportés |

|---|---|---|

| Contrôle de Précision | Cycles de température programmables, vitesses de chauffage, temps de maintien | Zircone, disilicate de lithium, résines composites |

| Capacités de Chauffage | Chauffage uniforme jusqu'à 1200°C (optionnel 1600°C) | Tout-céramique, structures métalliques |

| Systèmes d'Aspiration | Vide jusqu'à 980 mBar pour une céramique sans bulles | Porcelaine, composites avancés |

| Données et Connectivité | USB, RS 232/485, journalisation des données pour le contrôle qualité | Tous les matériaux pour la validation du processus |

Améliorez les capacités de votre laboratoire dentaire avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température adaptés aux matériaux tels que la zircone, le disilicate de lithium et les résines composites. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, améliorés par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Obtenez des résultats précis et reproductibles et augmentez votre efficacité — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire