Les fours rotatifs sont conçus pour la flexibilité des carburants, et le choix de la source d'énergie est une décision opérationnelle critique, et non une caractéristique fixe. Les carburants les plus couramment utilisés sont le gaz naturel, le propane, le diesel (mazout) et l'électricité, le choix dépendant fortement de la conception spécifique du four, du matériau traité et des considérations économiques.

La question n'est pas simplement quel carburant un four rotatif peut utiliser, mais quel carburant il devrait utiliser. Le choix optimal implique toujours un compromis calculé entre le coût opérationnel, la précision de température requise et l'impact environnemental pour une application donnée.

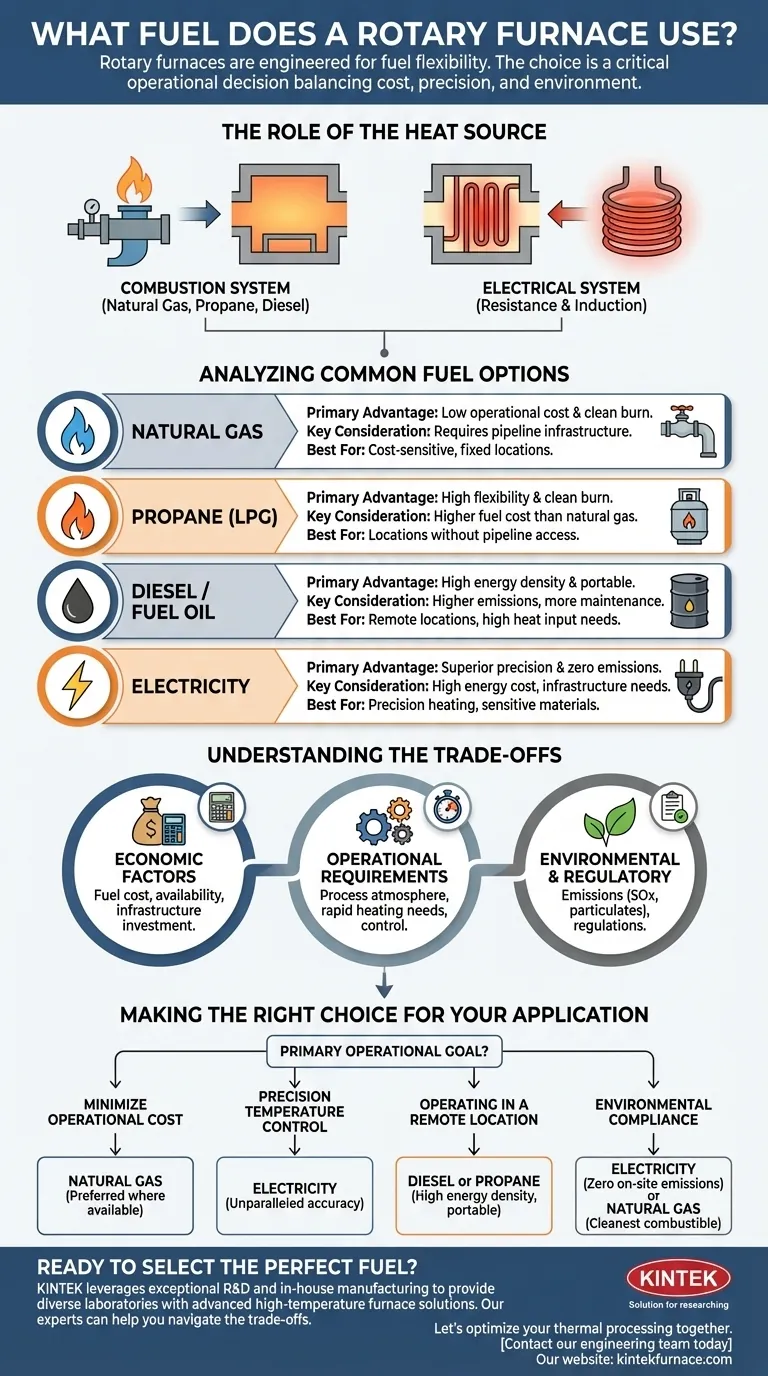

Le rôle de la source de chaleur

L'efficacité d'un four rotatif est définie par sa capacité à fournir une énergie thermique contrôlée. Ceci est géré par la source de chaleur interne, qui convertit le carburant en chaleur utilisable.

Le système de combustion

Pour les fours alimentés au carburant, le cœur de la source de chaleur est le système de brûleur. Ce composant atomise et mélange le carburant (gaz ou liquide) avec de l'air et l'enflamme, projetant une flamme contrôlée dans la chambre du four pour chauffer le matériau directement ou indirectement.

Le système électrique

Dans les fours chauffés électriquement, le « carburant » est l'électricité. Cette énergie est convertie en chaleur soit par des éléments résistifs tapissant le four, soit par induction. Cette approche élimine les sous-produits de la combustion, offrant un environnement de traitement plus propre.

Analyse des options de carburant courantes

Chaque type de carburant présente un profil distinct d'avantages et d'inconvénients. La décision repose sur les attributs les plus critiques pour votre processus.

Gaz naturel

Le gaz naturel est souvent le choix par défaut en raison de son équilibre entre coût et performance. Il brûle proprement par rapport aux carburants liquides et est généralement l'option la plus rentable là où une infrastructure de pipeline existe.

Propane (GPL)

Le propane constitue une excellente alternative lorsque le gaz naturel n'est pas disponible. Il partage les caractéristiques de combustion propre du gaz naturel mais est stocké sur site dans des réservoirs, offrant une flexibilité opérationnelle à un coût de carburant généralement plus élevé.

Diesel / Mazout

Ces carburants liquides sont appréciés pour leur haute densité énergétique et leur portabilité, ce qui les rend adaptés aux endroits éloignés ou aux applications nécessitant un apport de chaleur très élevé. Cependant, ils produisent plus d'émissions et peuvent nécessiter un entretien plus fréquent des brûleurs.

Électricité

L'électricité offre le plus haut niveau de précision et de contrôle. En éliminant la combustion, elle crée l'environnement de chauffage le plus propre possible, ce qui est essentiel pour les matériaux sensibles. Ce contrôle a le coût de prix de l'énergie plus élevés et d'exigences importantes en matière d'infrastructure électrique.

Comprendre les compromis

Choisir un carburant est un exercice d'équilibre entre des priorités concurrentes. Il n'y a pas d'option unique « meilleure », seulement celle qui est la plus appropriée pour un ensemble de circonstances donné.

Facteurs économiques

C'est le point de départ le plus courant. Vous devez évaluer le coût unitaire du carburant, sa disponibilité locale et l'investissement en capital requis pour l'infrastructure de stockage et de livraison (par exemple, pipelines de gaz contre réservoirs de mazout contre service électrique haute capacité).

Exigences opérationnelles

Le processus lui-même dicte le choix du carburant. Le matériau nécessite-t-il une condition atmosphérique spécifique, exempte de sous-produits de combustion ? Un chauffage rapide est-il nécessaire ? Le chauffage électrique excelle dans le contrôle, tandis que les combustibles fossiles fournissent souvent un apport de chaleur plus rapide et à plus grand volume.

Conformité environnementale et réglementaire

Les émissions sont un facteur de plus en plus critique. Le chauffage électrique produit zéro émission sur site. Parmi les combustibles fossiles, le gaz naturel est le plus propre, tandis que le mazout produit des niveaux plus élevés de polluants tels que les oxydes de soufre (SOx) et les particules qui peuvent être soumis à des réglementations environnementales plus strictes.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif opérationnel principal.

- Si votre objectif principal est de minimiser les coûts opérationnels : Le gaz naturel est presque toujours le choix préféré là où il est disponible, en raison de son prix unitaire bas et de sa combustion propre.

- Si votre objectif principal est le contrôle précis de la température : L'électricité offre une précision inégalée et une atmosphère parfaitement propre, ce qui la rend essentielle pour les matériaux de grande valeur ou sensibles.

- Si votre objectif principal est d'opérer dans un endroit éloigné : Le diesel ou le propane offrent une densité énergétique élevée et ne dépendent pas d'une infrastructure fixe, assurant la continuité des opérations.

- Si votre objectif principal est la conformité environnementale : L'électricité est le vainqueur incontesté pour zéro émission sur site, le gaz naturel étant la meilleure option parmi les combustibles combustibles.

En fin de compte, choisir le bon carburant consiste à aligner la source d'énergie du four avec vos objectifs de processus spécifiques et vos réalités économiques.

Tableau récapitulatif :

| Type de carburant | Avantage principal | Considération clé | Idéal pour |

|---|---|---|---|

| Gaz naturel | Faible coût opérationnel | Nécessite une infrastructure de pipeline | Opérations sensibles aux coûts, à emplacement fixe |

| Propane (GPL) | Grande flexibilité, combustion propre | Coût du carburant plus élevé que le gaz naturel | Emplacements sans accès au gaz naturel |

| Diesel / Mazout | Haute densité énergétique, portable | Émissions plus élevées, plus d'entretien | Emplacements éloignés, besoins en apport de chaleur élevé |

| Électricité | Contrôle supérieur, zéro émission | Coût énergétique élevé, besoins en infrastructure | Chauffage de précision, matériaux sensibles |

Prêt à choisir le carburant parfait pour votre four rotatif ?

Choisir la bonne source d'énergie est essentiel pour l'efficacité, le coût et la qualité de votre processus thermique. KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires diversifiés des solutions de fours à haute température avancées.

Nos experts peuvent vous aider à naviguer dans les compromis entre le gaz naturel, le propane, le diesel et l'électricité. Nous proposons une gamme complète de produits—y compris des fours rotatifs, des fours à moufle, des fours tubulaires, et plus encore—complétée par une solide capacité de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques.

Optimisons ensemble votre traitement thermique. Contactez notre équipe d'ingénieurs dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température