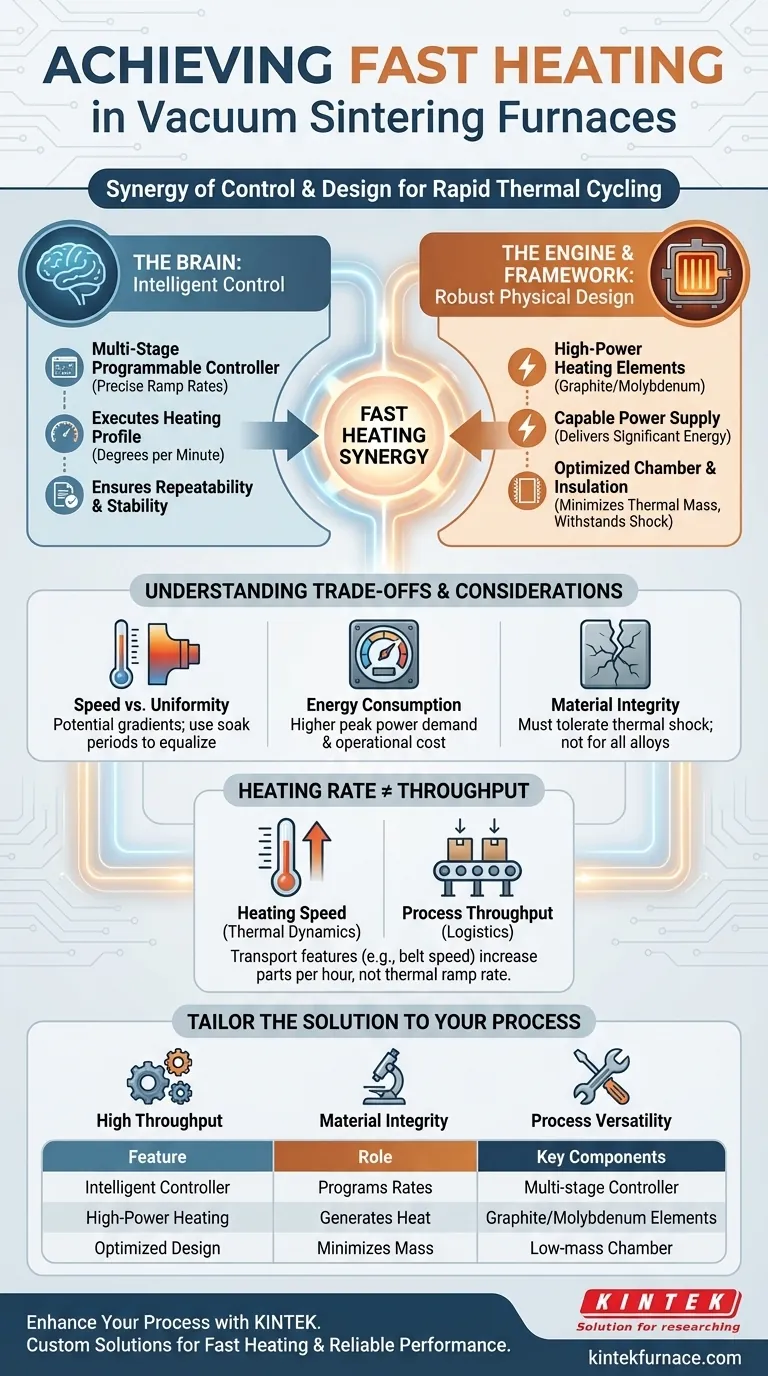

Fondamentalement, la capacité d'un four de frittage sous vide à répondre aux exigences de chauffage rapide dépend de la synergie entre son système de contrôle et sa conception physique fondamentale. Les caractéristiques clés sont un contrôleur de température intelligent et programmable qui dicte la vitesse de chauffage, et un système de chauffage robuste — comprenant des éléments puissants et une alimentation électrique capable — conçu pour exécuter ces commandes rapidement et de manière fiable.

L'idée critique est qu'atteindre un chauffage rapide ne dépend pas d'un seul composant, mais des performances intégrées de l'ensemble du système thermique. Un four doit être spécifiquement conçu pour un cyclage thermique rapide, de sa source d'alimentation à sa logique de contrôle, afin d'assurer à la fois la vitesse et la répétabilité du processus.

Les composants essentiels pour un chauffage rapide

Pour comprendre comment un four réalise un chauffage rapide, nous devons examiner les composants responsables de la génération, de la livraison et du contrôle de l'énergie thermique. Ces éléments fonctionnent ensemble comme un système cohérent.

Le contrôleur de température intelligent : le cerveau

Le « cerveau » du four est son contrôleur de température intelligent multiprogramme. C'est la caractéristique la plus critique pour exécuter un profil de chauffage précis.

Sa fonction principale est de permettre aux opérateurs de programmer une vitesse de rampe de température spécifique — mesurée en degrés par minute ou par heure. Pour un processus de chauffage rapide, vous programmeriez une vitesse de rampe élevée. La capacité « multiprogramme » signifie que vous pouvez définir différentes vitesses pour différentes phases du cycle, permettant une montée initiale rapide suivie d'une période de maintien plus lente et contrôlée.

Cette programmabilité assure la répétabilité et la stabilité, garantissant que chaque lot subit exactement le même profil thermique, ce qui est crucial pour le contrôle qualité.

Système de chauffage à haute puissance : le moteur

Un contrôleur programmable est inefficace sans un système physique capable de générer de la chaleur rapidement. Les éléments chauffants du four et l'alimentation électrique agissent comme le moteur.

Les fours conçus pour des vitesses de chauffage rapides sont équipés d'éléments chauffants à haute puissance, souvent fabriqués à partir de matériaux comme le graphite ou le molybdène, capables de supporter des charges électriques élevées et d'atteindre rapidement les températures cibles.

L'alimentation électrique du four doit être dimensionnée de manière appropriée pour fournir l'énergie importante nécessaire pour alimenter ces éléments à pleine capacité, permettant une augmentation rapide de la température de la chambre.

Conception optimisée du four : le cadre

La conception globale de la chambre du four et son isolation constituent la pièce finale. L'isolation doit non seulement contenir la chaleur, mais aussi être capable de résister au choc thermique associé aux cycles de chauffage et de refroidissement rapides.

De plus, la conception vise à minimiser la masse thermique lorsque cela est possible, car chauffer un matériau excédentaire ralentit le temps de réponse du système. C'est une considération clé dans les fours conçus sur mesure, où la vitesse de chauffage est un paramètre de conception spécifié.

Différencier la vitesse du processus de la vitesse de chauffage

Il est important de distinguer la vitesse du cycle de chauffage lui-même du débit global du four. Certaines caractéristiques améliorent l'efficacité du processus sans affecter directement la rampe thermique.

Le rôle du transport des matériaux

Des caractéristiques telles que la régulation de vitesse progressive à fréquence variable et une transmission par courroie en maille d'acier inoxydable sont liées à la manière dont les produits sont déplacés à travers le four, généralement dans un modèle continu ou semi-continu.

Bien qu'une vitesse de bande plus rapide augmente le nombre de pièces traitées par heure (débit), elle ne modifie pas la vitesse à laquelle la zone de chauffage du four peut augmenter sa température. Ces caractéristiques concernent la logistique du processus, et non la dynamique thermique.

Comprendre les compromis

Spécifier un four pour un chauffage rapide implique de concilier des priorités concurrentes. La vitesse est précieuse, mais elle s'accompagne de considérations qui affectent la qualité et le coût.

Vitesse contre uniformité de la température

Chauffer rapidement une pièce peut créer d'importants gradients de température, où la surface est beaucoup plus chaude que le cœur. Cela peut entraîner un frittage incomplet, des contraintes internes ou une déformation, en particulier dans les composants plus grands ou plus épais. Un contrôleur multiprogramme aide à atténuer cela en permettant une période de maintien plus lente et égalisatrice après la rampe initiale rapide.

Consommation d'énergie et coût

Atteindre une vitesse de rampe élevée nécessite un apport massif d'énergie électrique en peu de temps. Cela se traduit directement par une consommation d'énergie de pointe plus élevée et potentiellement des coûts opérationnels plus importants par rapport à un processus de chauffage plus lent et plus progressif.

Intégrité du matériau et choc thermique

Toutes les géométries de matériaux ou de pièces ne peuvent pas supporter la contrainte d'un chauffage rapide. Le processus doit être conçu en fonction de la tolérance du matériau au choc thermique. Un cycle de chauffage rapide qui fonctionne pour un alliage peut provoquer la fissuration ou la défaillance d'un autre.

Faire le bon choix pour votre processus

Votre spécification de four idéale dépend entièrement des exigences de votre matériau et de vos objectifs de production.

- Si votre objectif principal est un débit élevé pour des pièces robustes : Spécifiez un four doté d'un système de chauffage à densité de puissance élevée et d'une alimentation électrique conçue pour un cyclage rapide.

- Si votre objectif principal est l'intégrité et la précision des matériaux : Privilégiez un contrôleur de température multiprogramme sophistiqué qui vous permet d'ajuster finement l'équilibre entre la vitesse de chauffage et le maintien thermique.

- Si votre objectif principal est la polyvalence du processus : Assurez-vous que le contrôleur et le système de chauffage du four sont évalués pour une large gamme de vitesses de rampe programmables afin de s'adapter à différents produits et matériaux.

En fin de compte, le choix du bon four consiste à faire correspondre précisément ses capacités conçues aux exigences spécifiques de votre processus de frittage.

Tableau récapitulatif :

| Caractéristique | Rôle dans le chauffage rapide | Composants clés |

|---|---|---|

| Contrôleur de température intelligent | Programme et contrôle les vitesses de rampe de chauffage précises | Contrôleur programmable multiprogramme |

| Système de chauffage à haute puissance | Génère de la chaleur rapidement pour des augmentations rapides de température | Éléments en graphite/molybdène, alimentation électrique robuste |

| Conception optimisée du four | Minimise la masse thermique et résiste au choc thermique | Isolation, chambre à faible masse |

Prêt à améliorer votre processus de frittage avec un four personnalisé à haute température ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées telles que des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques en matière de chauffage rapide et de performances fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel