En bref, le choix du bon tube de four en céramique d'alumine nécessite une évaluation minutieuse de sa capacité à résister à vos conditions de processus spécifiques. Les facteurs les plus critiques sont la température maximale de fonctionnement, l'environnement chimique ou l'atmosphère auquel il sera exposé, et sa résistance aux chocs thermiques dus aux cycles de chauffage et de refroidissement.

Choisir un tube en alumine ne consiste pas à trouver le "meilleur" produit, mais à faire correspondre les propriétés du matériau et les dimensions physiques du tube aux exigences thermiques, chimiques et mécaniques précises de votre application pour garantir la sécurité, la fiabilité et l'intégrité du processus.

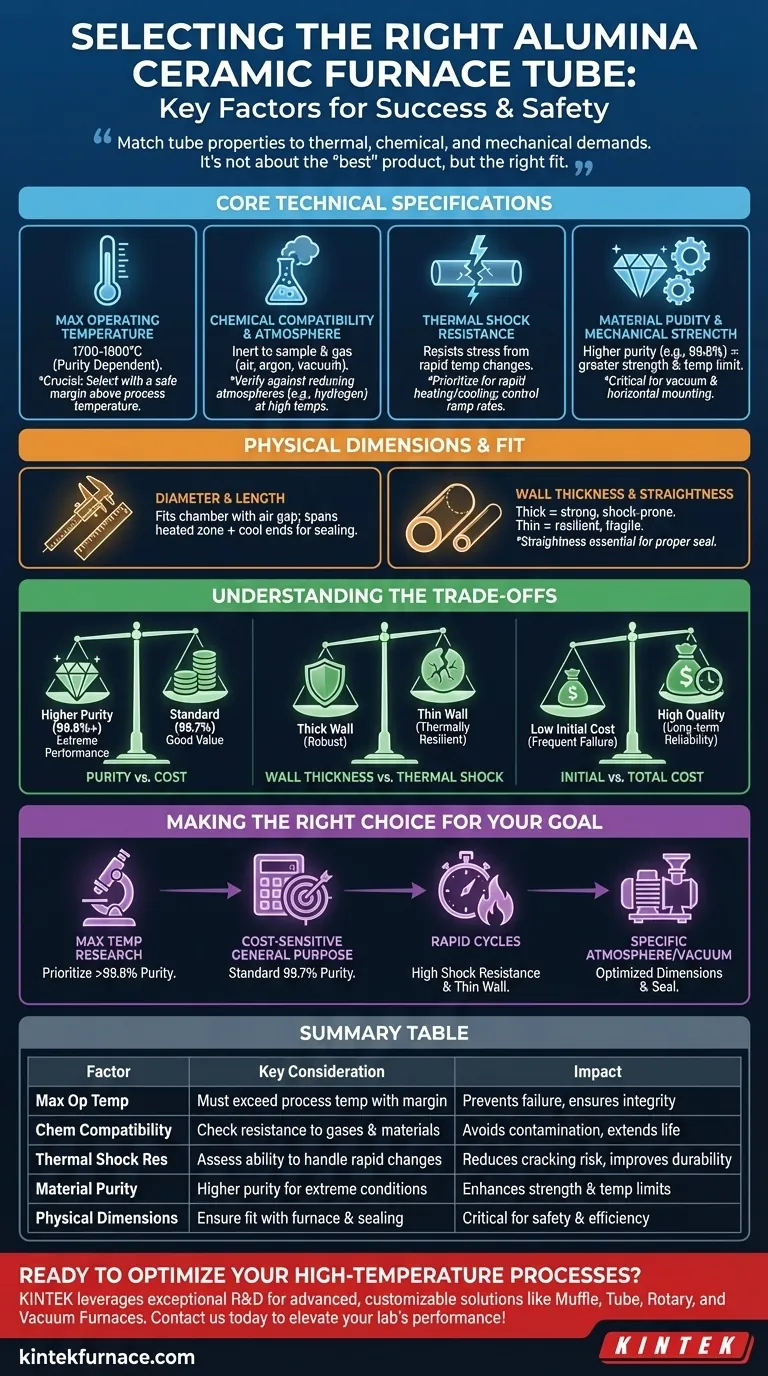

Spécifications techniques fondamentales

La performance de l'ensemble de votre processus à haute température dépend des capacités techniques du tube. Une mauvaise évaluation de l'un de ces facteurs fondamentaux peut entraîner des échecs d'expériences, la contamination d'échantillons ou une défaillance catastrophique de l'équipement.

Température maximale de fonctionnement

Les tubes en alumine sont définis par leur capacité à fonctionner à des températures élevées, mais tous ne sont pas égaux. La température maximale d'utilisation de l'alumine est généralement d'environ 1700-1800°C, mais cela dépend fortement de la pureté du matériau.

Il est crucial de choisir un tube avec une température de fonctionnement continue qui offre une marge de sécurité supérieure à la température de processus prévue.

Compatibilité chimique et atmosphère

Le tube doit rester inerte et ne pas réagir avec votre échantillon ou l'atmosphère du processus (par exemple, l'air, un gaz inerte comme l'argon, ou un vide). L'alumine offre une excellente résistance à la plupart des produits chimiques, mais ses performances peuvent se dégrader dans certaines atmosphères réductrices (comme l'hydrogène) à très hautes températures.

Vérifiez toujours que la qualité de l'alumine est compatible avec les gaz et matériaux spécifiques que vous utiliserez afin d'éviter la contamination des échantillons ou la défaillance prématurée du tube.

Résistance aux chocs thermiques

Le choc thermique est la contrainte induite dans un matériau par des changements rapides de température, et c'est une cause principale de fracture des tubes céramiques. La capacité d'un tube à y résister est déterminée par les propriétés de son matériau, l'épaisseur de sa paroi et sa géométrie globale.

Si votre processus implique un chauffage ou un refroidissement rapide, vous devez privilégier un tube avec une résistance élevée aux chocs thermiques et mettre en œuvre des vitesses de montée en température contrôlées.

Pureté du matériau et résistance mécanique

La pureté de l'alumine (par exemple, 99,7 % vs 99,8 %) a un impact direct sur sa résistance mécanique, sa densité et sa température maximale de fonctionnement. Une pureté plus élevée se traduit généralement par une céramique plus dense et plus résistante qui fonctionne mieux aux limites supérieures de sa plage de température.

Cette résistance est essentielle pour supporter les contraintes physiques, en particulier dans les applications sous vide ou lorsque le tube est monté horizontalement et sujet à un affaissement avec le temps.

Dimensions physiques et ajustement

Même le tube de la plus haute qualité est inutile s'il ne s'intègre pas correctement à votre four. Des dimensions précises sont non négociables pour le fonctionnement et la sécurité.

Diamètre et longueur

Le diamètre extérieur du tube doit s'adapter à la chambre de chauffe de votre four avec un espace approprié pour la circulation de l'air. La longueur doit être suffisante pour couvrir toute la zone chauffée et s'étendre dans les zones d'extrémité plus froides, permettant une étanchéité et une manipulation appropriées.

Épaisseur de paroi et rectitude

L'épaisseur de la paroi est un compromis direct. Des parois plus épaisses offrent une plus grande résistance mécanique et rigidité, mais ont une moindre résistance aux chocs thermiques. Des parois plus minces chauffent et refroidissent plus uniformément mais sont plus fragiles.

La rectitude, ou faible cambrure, est essentielle pour assurer une étanchéité parfaite avec les brides et pour les applications impliquant l'insertion et le retrait d'échantillons.

Comprendre les compromis

Un processus de sélection efficace implique d'équilibrer des facteurs concurrents. Comprendre ces compromis est la clé pour faire un choix rentable et fiable.

Pureté vs Coût

L'alumine de pureté supérieure (99,8 % et plus) offre des performances supérieures à des températures extrêmes et est souvent nécessaire pour les environnements de recherche ultra-propres. Cependant, elle s'accompagne d'un surcoût significatif.

Pour de nombreuses applications industrielles ou à usage général fonctionnant à des températures plus basses, un tube de pureté standard de 99,7 % offre un excellent équilibre entre performance et valeur.

Épaisseur de paroi vs Choc thermique

Comme mentionné, un tube à paroi épaisse est mécaniquement robuste mais plus susceptible de se fissurer lors de changements rapides de température. Un tube à paroi mince est plus résilient thermiquement mais physiquement délicat.

Votre choix doit être dicté par le fait que votre principal défi est la contrainte mécanique (par exemple, charges lourdes, longues portées horizontales) ou le cyclage thermique agressif.

Investissement initial vs Coût total de possession

Un tube à faible coût peut sembler attrayant au départ, mais des pannes fréquentes entraînent des temps d'arrêt coûteux, des matériaux gaspillés et des coûts de remplacement répétés.

Investir dans un tube de haute qualité auprès d'un fournisseur réputé entraîne souvent un coût total de possession inférieur en raison de sa durée de vie plus longue, de sa fiabilité améliorée et de la prévention des coûteuses défaillances de processus.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par l'aspect le plus important de votre travail.

- Si votre objectif principal est la recherche de pointe aux températures maximales : Privilégiez l'alumine de la plus haute pureté (99,8 % ou plus) auprès d'un fournisseur réputé pour garantir l'intégrité du processus et une contamination minimale.

- Si votre objectif principal est une application générale sensible aux coûts : Un tube de pureté standard (99,7 %) offrira probablement le meilleur équilibre entre performance et budget, à condition qu'il réponde à vos besoins en température.

- Si votre objectif principal implique des cycles de chauffage et de refroidissement rapides : Portez une attention particulière aux cotes de résistance aux chocs thermiques et envisagez un tube à paroi plus mince associé à des vitesses de montée en température contrôlées.

- Si votre objectif principal est de maintenir une atmosphère ou un vide spécifique : Assurez-vous que les dimensions du tube, sa rectitude et la finition de ses extrémités sont optimisées pour créer une étanchéité parfaite avec vos brides.

En fin de compte, le choix du bon tube de four est une étape critique pour assurer le succès et la sécurité de votre processus à haute température.

Tableau récapitulatif :

| Facteur | Considération clé | Impact |

|---|---|---|

| Température maximale de fonctionnement | Doit dépasser la température du processus avec une marge de sécurité | Prévient la défaillance du tube et assure l'intégrité du processus |

| Compatibilité chimique | Vérifier la résistance aux gaz (ex. hydrogène) et aux matériaux | Évite la contamination et prolonge la durée de vie du tube |

| Résistance aux chocs thermiques | Évaluer la capacité à gérer les changements rapides de température | Réduit le risque de fissuration et améliore la durabilité |

| Pureté du matériau | Pureté supérieure (ex. 99,8 %) pour les conditions extrêmes | Améliore la résistance et les limites de température |

| Dimensions physiques | Assurer l'ajustement au four et une bonne étanchéité | Crucial pour la sécurité et l'efficacité opérationnelle |

Prêt à optimiser vos processus à haute température avec le tube de four en céramique d'alumine parfait ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées comme les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous assure de répondre précisément à vos besoins expérimentaux uniques, améliorant ainsi la fiabilité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos tubes de four sur mesure peuvent améliorer les performances et la sécurité de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi les creusets en alumine de haute pureté sont-ils utilisés pour la croissance de cristaux de CsV3Sb5 ? Assurer la pureté dans la synthèse par auto-fondant

- Pourquoi un déflecteur thermique en graphite est-il nécessaire pour le contrôle du champ thermique ? Maîtriser la qualité de la croissance monocristalline

- Pourquoi utilise-t-on une feuille de tantale de haute pureté lors de la fusion de l'alliage Ce2(Fe, Co)17 ? Protégez vos matériaux de terres rares

- Pourquoi un environnement de boîte à gants est-il nécessaire pour la synthèse de KBaBi ? Protégez vos matières premières sensibles dès aujourd'hui.

- Quelle est la fonction principale d'un four de séchage sous vide industriel dans la préparation de catalyseurs Si-RuO2 ? Assurer l'uniformité.

- Pourquoi les tubes en acier inoxydable sont-ils utilisés lors des étapes de refroidissement et de traitement thermique des alliages Ti–Nb–Si ? Aperçus clés du refroidissement

- Quel est l'intérêt d'une chambre à vide ? Obtenez un contrôle absolu dans vos processus

- Pourquoi utilise-t-on des creusets en alumine de haute pureté pour le frittage du LLZO ? Maîtriser le contrôle de la volatilité du lithium