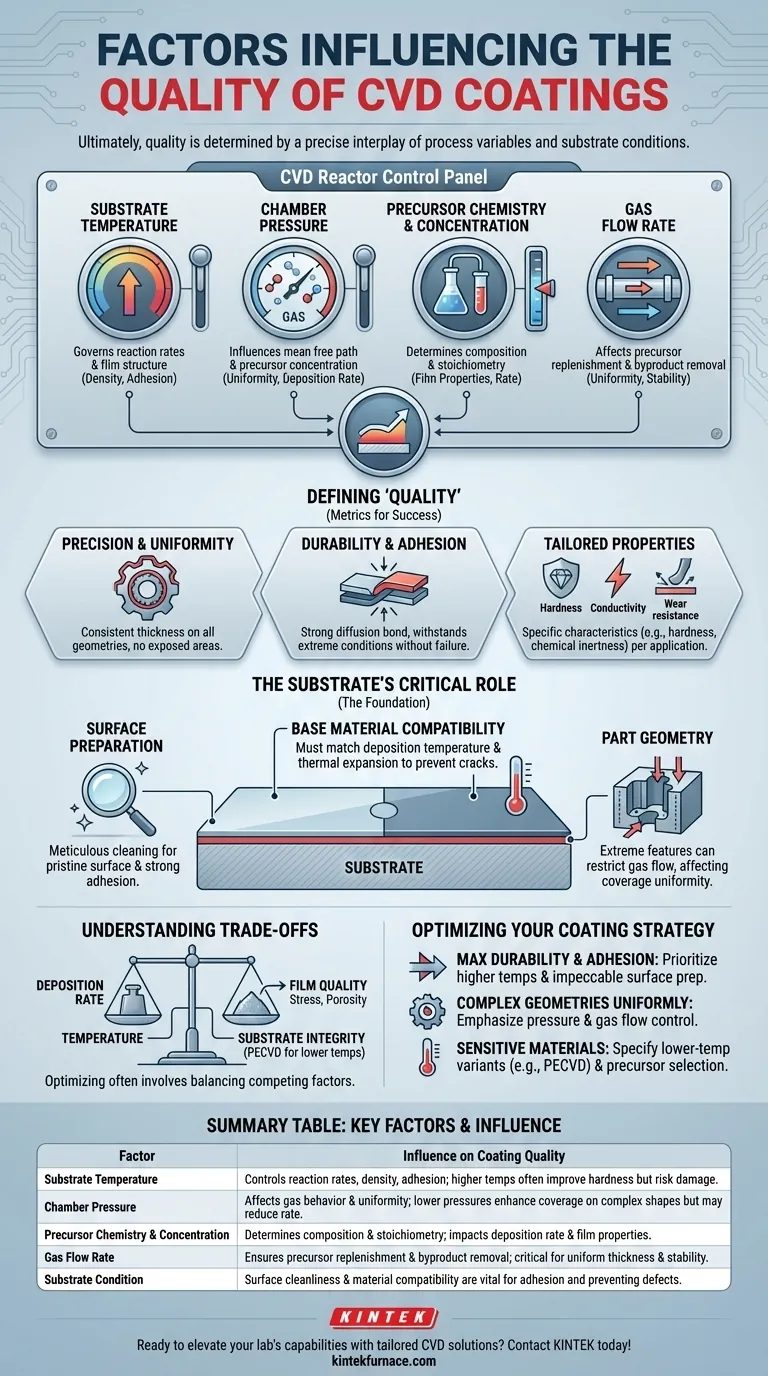

En fin de compte, la qualité d'un revêtement par dépôt chimique en phase vapeur (CVD) est déterminée par une interaction précise des variables du processus et des conditions du substrat. Les facteurs les plus critiques sont la température du substrat, la pression de la chambre, la chimie et la concentration des gaz précurseurs, ainsi que les débits de gaz. La maîtrise de ces éléments permet d'ingénierie délibérée des propriétés finales d'un revêtement, de son épaisseur et de son uniformité à sa composition chimique et sa microstructure.

Le principe fondamental à comprendre est que le CVD n'est pas un processus unique, mais un système hautement ajustable. L'obtention d'un revêtement de haute qualité est le résultat d'un équilibre intentionnel entre les paramètres du processus de dépôt et la nature physique et chimique du substrat en cours de revêtement.

Définir la « Qualité » dans un Revêtement CVD

Avant d'ajuster les variables du processus, il est essentiel de définir ce que signifie la « qualité » pour votre application. Les avantages d'un processus CVD bien exécuté deviennent les métriques par lesquelles nous mesurons son succès.

Précision et Uniformité

Un revêtement de haute qualité est exceptionnellement uniforme sur toute la surface d'une pièce. Il maintient une épaisseur constante, même sur des géométries complexes, y compris les caractéristiques internes et les détails fins, garantissant qu'il n'y ait pas de zones exposées pouvant devenir des points de défaillance.

Durabilité et Adhérence

La qualité est souvent mesurée par la performance sous contrainte. Un revêtement supérieur forme une couche solide, liée par diffusion avec le substrat, offrant une adhérence exceptionnelle. Cela lui permet de résister aux températures extrêmes, aux cycles thermiques rapides et aux charges mécaniques élevées sans se délaminer ni faillir.

Propriétés Chimiques et Physiques Sur Mesure

Le processus CVD permet la création de films aux caractéristiques très spécifiques. La qualité peut signifier l'atteinte d'un niveau cible de dureté, d'inertie chimique, de conductivité électrique ou de résistance à l'usure, en fonction des exigences uniques de l'application.

Paramètres de Processus de Base : Les leviers de contrôle

Ce sont les principales variables dans le réacteur CVD qui sont ajustées pour manipuler la formation du revêtement et ses caractéristiques finales.

Température du Substrat

La température est sans doute le paramètre le plus critique. Elle régit directement les vitesses de réaction à la surface du substrat. Des températures plus élevées augmentent généralement la vitesse de dépôt et peuvent conduire à des structures de film plus denses et plus cristallines, ce qui améliore souvent l'adhérence et la dureté.

Pression de la Chambre

La pression à l'intérieur du réacteur influence le libre parcours moyen des molécules de gaz et la concentration des précurseurs près du substrat. Des pressions plus basses peuvent améliorer l'uniformité du revêtement sur des formes complexes, mais peuvent diminuer la vitesse de dépôt.

Chimie et Concentration des Précurseurs

Le choix des gaz précurseurs détermine fondamentalement la composition du revêtement (par exemple, nitrure de silicium, carbure de titane). La concentration de ces gaz, ainsi que le rapport entre eux, impacte directement la vitesse de dépôt et la stœchiométrie du film résultant.

Débit de Gaz

La vitesse à laquelle les gaz circulent dans la chambre affecte le réapprovisionnement des précurseurs à la surface du substrat et l'élimination des sous-produits de réaction. Un débit approprié est essentiel pour maintenir la stabilité du processus et obtenir une épaisseur uniforme sur toutes les pièces d'un lot.

Le Rôle Critique du Substrat

La pièce en cours de revêtement n'est pas un participant passif. Son état et sa conception sont aussi cruciaux que les paramètres du processus eux-mêmes.

Préparation de Surface

Un revêtement n'est jamais meilleur que la surface sur laquelle il est appliqué. Le substrat doit être méticuleusement nettoyé pour éliminer toute huile, oxyde ou autre contaminant. Une surface vierge est non négociable pour obtenir une forte adhérence.

Compatibilité du Matériau de Base

Le matériau du substrat doit être compatible avec la température et la chimie du dépôt. Les déséquilibres dans les coefficients de dilatation thermique entre le revêtement et le substrat peuvent créer des contraintes lors du refroidissement, entraînant potentiellement des fissures ou une délaminisation.

Géométrie de la Pièce

Bien que le CVD soit excellent pour revêtir des formes complexes, les caractéristiques extrêmes peuvent toujours poser un défi. Les trous borgnes très profonds et étroits ou les coins internes vifs peuvent créer des zones où l'écoulement du gaz est restreint, conduisant potentiellement à un revêtement plus mince ou non uniforme. L'optimisation de la conception des pièces peut atténuer ces effets.

Comprendre les Compromis

L'optimisation du processus CVD implique presque toujours d'équilibrer des facteurs concurrents. Comprendre ces compromis est essentiel pour obtenir un résultat réussi.

Le compromis le plus courant est entre le taux de dépôt et la qualité du film. Pousser pour un processus de revêtement plus rapide en augmentant la température ou la concentration des précurseurs peut parfois introduire des contraintes, créer une microstructure plus poreuse ou réduire l'uniformité.

Un autre équilibre critique est la température par rapport à l'intégrité du substrat. Les températures élevées requises pour de nombreux processus CVD conventionnels peuvent endommager les matériaux de substrat sensibles. Cette limitation a conduit au développement de méthodes à plus basse température comme le CVD assisté par plasma (PECVD), qui utilise l'énergie du plasma pour piloter les réactions au lieu de l'énergie purement thermique.

Enfin, l'optimisation pour une propriété peut en compromettre une autre. Par exemple, un revêtement conçu pour une dureté extrême pourrait être plus cassant qu'un revêtement optimisé pour la ductilité et la capacité de charge.

Optimiser Votre Stratégie de Revêtement

Vos paramètres de processus idéaux dépendent entièrement de votre objectif principal. Utilisez ces principes comme point de départ pour les discussions avec votre fournisseur de revêtement.

- Si votre objectif principal est une durabilité et une adhérence maximales : Privilégiez des températures de processus plus élevées (dans les limites du substrat) et un protocole de préparation de surface impeccable.

- Si votre objectif principal est de revêtir uniformément des géométries complexes : Mettez l'accent sur le contrôle de la pression de la chambre et de la dynamique du débit de gaz pour garantir que les précurseurs atteignent toutes les surfaces de manière homogène.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température : Vous devez spécifier l'utilisation d'une variante CVD à plus basse température et travailler étroitement sur la sélection des précurseurs pour obtenir la réaction désirée à une température sûre.

En contrôlant délibérément à la fois le processus et la pièce, vous pouvez concevoir un revêtement CVD qui offre précisément la performance que votre application exige.

Tableau Récapitulatif :

| Facteur | Influence sur la Qualité du Revêtement |

|---|---|

| Température du Substrat | Contrôle les vitesses de réaction, la densité du film et l'adhérence ; des températures plus élevées améliorent souvent la dureté mais risquent d'endommager le substrat. |

| Pression de la Chambre | Affecte le comportement des molécules de gaz et l'uniformité ; des pressions plus basses améliorent la couverture sur les formes complexes, mais peuvent réduire le taux de dépôt. |

| Chimie et Concentration des Précurseurs | Détermine la composition du revêtement et la stœchiométrie ; impacte la vitesse de dépôt et les propriétés du film comme la dureté ou la conductivité. |

| Débit de Gaz | Assure le réapprovisionnement des précurseurs et l'élimination des sous-produits ; essentiel pour une épaisseur uniforme et la stabilité du processus. |

| Condition du Substrat | La propreté de la surface et la compatibilité des matériaux sont vitales pour une forte adhérence et pour prévenir les défauts tels que la délaminisation. |

Prêt à améliorer les capacités de votre laboratoire grâce à des solutions CVD sur mesure ? Chez KINTEK, nous exploitons d'excellents travaux de R&D et une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des systèmes CVD/PECVD, des fours à moufle, à tube, rotatifs, sous vide et atmosphériques. Notre personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant la qualité, la durabilité et l'efficacité du revêtement. Ne vous contentez pas de l'ordinaire—contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus CVD et faire progresser votre recherche !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique