Au fond, la conception d'un four rotatif est un exercice méticuleux d'équilibre entre trois domaines interconnectés : les caractéristiques inhérentes du matériau, la transformation thermique et chimique spécifique requise, et l'ingénierie mécanique qui la rend possible. La taille et la conception ne sont pas choisies dans un catalogue ; elles sont dérivées sur mesure à partir de ces intrants fondamentaux pour garantir l'efficacité opérationnelle, la qualité du produit et la rentabilité.

Un four rotatif n'est pas un équipement générique. C'est un système construit sur mesure où chaque paramètre de conception — de son diamètre et sa longueur à sa vitesse de rotation — est une réponse directe aux propriétés physiques, thermiques et chimiques uniques du matériau traité.

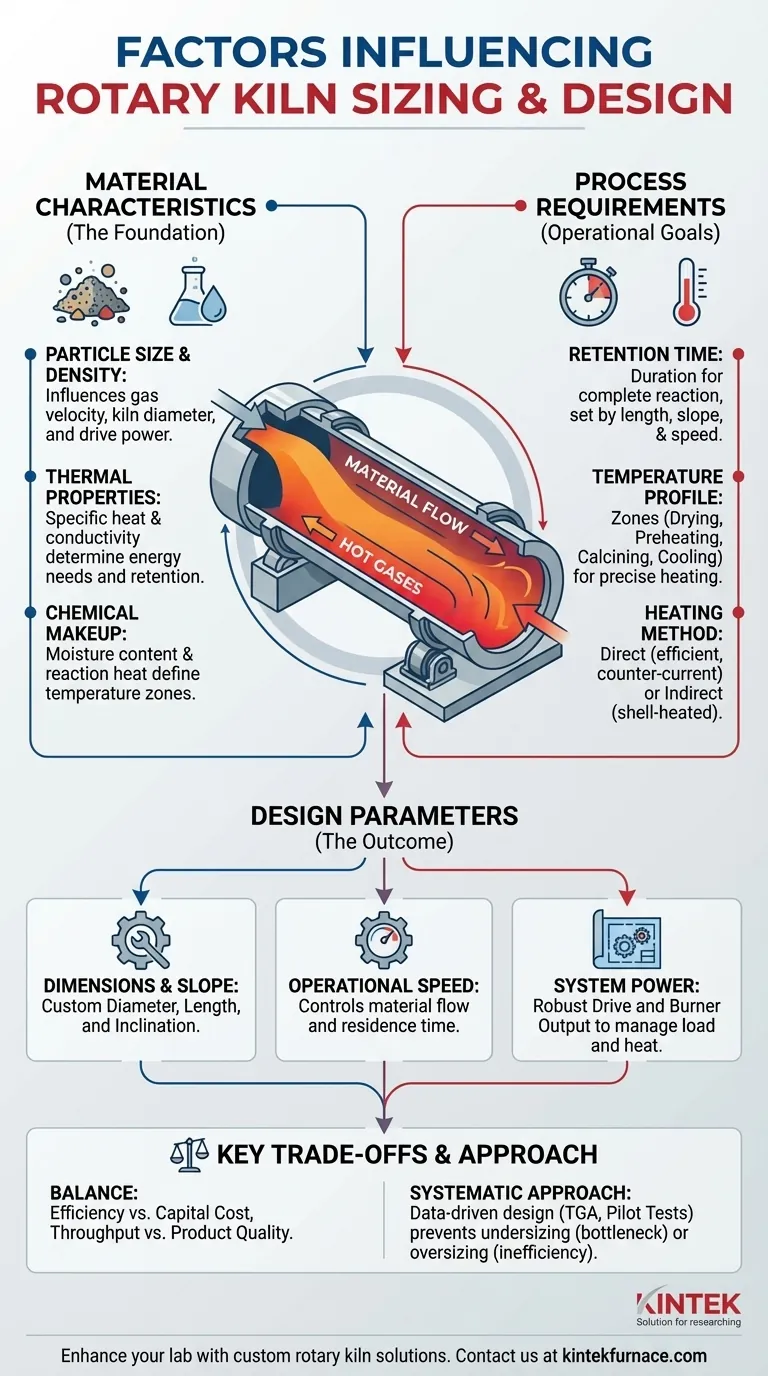

Caractéristiques du Matériau : La Fondation de la Conception

Le matériau que vous avez l'intention de traiter est le facteur le plus important qui détermine l'ensemble de la conception. Chaque décision découle de la compréhension de son comportement avant, pendant et après le chauffage.

Propriétés Physiques : Taille, Densité et Écoulement

La forme physique du matériau d'alimentation dicte les dimensions de base du four et les exigences de puissance. La distribution granulométrique influence directement la vitesse maximale admissible du gaz à l'intérieur du four. Les poudres fines peuvent être facilement entraînées par le gaz de procédé, nécessitant un plus grand diamètre de four pour réduire la vitesse du gaz, tandis que les matériaux granulaires ou sous forme de pastilles peuvent tolérer des vitesses plus élevées dans une enceinte de plus petit diamètre.

La densité apparente est également cruciale. Les matériaux à haute densité nécessitent des structures de support plus robustes et un système d'entraînement plus puissant pour gérer la charge accrue.

Propriétés Thermiques : Comment le Matériau Réagit à la Chaleur

Les propriétés thermiques d'un matériau déterminent l'apport d'énergie et le temps requis pour le traitement. La chaleur spécifique définit l'énergie nécessaire pour élever la température du matériau, ce qui a un impact sur la consommation de carburant.

La conductivité thermique mesure l'efficacité avec laquelle la chaleur se propage à travers le lit de matériau. Une faible conductivité peut nécessiter des temps de séjour plus longs ou des structures internes telles que des élévateurs pour garantir que tout le matériau est chauffé uniformément.

Enfin, la chaleur de réaction — qu'un procédé soit endothermique (absorbe de l'énergie) ou exothermique (libère de l'énergie) — est un facteur majeur dans le calcul du bilan énergétique global et la conception du système de brûleur.

Propriétés Chimiques : La Transformation Elle-même

La composition chimique définit l'objectif principal du four. La teneur en humidité, par exemple, doit être bien comprise. L'Analyse Thermogravimétrique (ATG) peut révéler les températures auxquelles l'eau libre (environ 100°C) et l'eau chimiquement liée (jusqu'à 260°C ou plus) sont libérées.

Ces données sont essentielles pour concevoir le profil de température du four et garantir qu'une énergie et un temps suffisants sont alloués à chaque étape de la transformation, du simple séchage à la calcination chimique complexe.

Exigences du Procédé : Définir l'Objectif Opérationnel

Une fois le matériau compris, vous devez définir les objectifs opérationnels spécifiques. Ces exigences traduisent les propriétés du matériau en un ensemble de paramètres de performance pour le four.

Temps de Séjour : Quand Est-ce Suffisamment Long ?

Le temps de séjour est la durée pendant laquelle un matériau reste à l'intérieur du four. C'est l'une des variables de procédé les plus critiques, car elle doit être suffisamment longue pour que les réactions thermiques et chimiques désirées s'achèvent complètement.

Ce n'est pas un réglage unique, mais un résultat déterminé par trois facteurs mécaniques clés : la longueur du four, son inclinaison (pente) et sa vitesse de rotation.

Profil de Température : Le Voyage Thermique

Un four n'est pas maintenu à une seule température. Au lieu de cela, il fonctionne avec un profil de température spécifique le long de sa longueur, créant des zones distinctes. Un profil typique comprend une zone de séchage, une zone de préchauffage, une zone de calcination/réaction à haute température et une zone de refroidissement.

Ce profil est méticuleusement conçu sur la base d'analyses thermiques (comme l'ATG) pour garantir que le matériau est chauffé au bon rythme et atteint la température cible pendant la durée requise. Le brûleur et le système de combustion, généralement à l'extrémité de décharge, génèrent ce gradient thermique.

Méthode de Chauffage : Chauffage Direct vs. Indirect

La majorité des fours rotatifs utilisent un chauffage direct, à contre-courant. Dans cette configuration très efficace, le brûleur souffle dans l'extrémité de décharge du four, et les gaz chauds circulent dans le four dans la direction opposée à celle du flux de matériau. Cela maximise le transfert de chaleur, car les gaz les plus chauds rencontrent le matériau le plus traité.

Dans certains cas, un chauffage indirect, où l'enveloppe est chauffée de l'extérieur, est utilisé pour les matériaux qui ne peuvent pas entrer en contact avec les gaz de combustion.

Comprendre les Compromis

La conception d'un four implique de naviguer dans une série de compromis critiques en matière d'ingénierie et d'économie. Être conscient de ces compromis est essentiel pour prendre des décisions éclairées.

Efficacité vs. Coût d'Immobilisation

Un four plus long et de plus grand diamètre offre généralement une meilleure efficacité thermique et un contrôle de procédé plus précis. Cependant, cela entraîne un coût d'investissement initial nettement plus élevé. Un four plus court et plus compact est moins cher à construire, mais entraînera probablement des coûts de carburant plus élevés et offrira potentiellement moins de flexibilité opérationnelle.

Débit vs. Qualité du Produit

Il existe une tension constante entre la maximisation du volume de production (débit) et la garantie d'une qualité de produit constante. L'augmentation du débit réduit le temps de séjour du matériau. Si on le pousse trop loin, cela peut entraîner une réaction incomplète, conduisant à un produit hors spécifications qui nécessite un retraitement ou une élimination.

Le Risque d'un Dimensionnement Incorrect

Un four sous-dimensionné créera un goulot d'étranglement de production permanent, incapable de satisfaire les demandes de capacité. Un four surdimensionné est non seulement plus coûteux à acheter, mais aussi inefficace à faire fonctionner, car il consomme un excès d'énergie pour chauffer le volume et l'enveloppe plus importants, entraînant des coûts opérationnels plus élevés pendant toute sa durée de vie.

Une Approche Systématique de la Conception de Four

Pour garantir un résultat réussi, le processus de conception doit être fondé sur des données et méthodique. La bonne approche dépend de votre objectif spécifique.

- Si votre objectif principal est la faisabilité initiale du projet : Votre première étape est un essai complet du matériau, en commençant par une analyse en laboratoire (ATG) et en progressant vers des essais en four par lots ou pilotes pour valider les variables du procédé.

- Si votre objectif principal est d'optimiser un procédé existant : Concentrez-vous sur l'ajustement des variables contrôlables — débit d'alimentation, vitesse de rotation et puissance du brûleur — pour affiner le temps de séjour et le profil de température afin d'améliorer l'efficacité ou la qualité.

- Si votre objectif principal est de sélectionner un nouveau four : Fournissez aux fournisseurs potentiels un ensemble de données complet sur les propriétés de votre matériau et les exigences de procédé explicites (débit d'alimentation, température finale, temps de séjour) pour obtenir une unité de taille précise et efficace.

En fin de compte, la compréhension de ces facteurs interconnectés vous permet de spécifier, d'évaluer et d'exploiter un four rotatif qui sert de solution de traitement très efficace et fiable.

Tableau Récapitulatif :

| Catégorie de Facteur | Éléments Clés | Impact sur la Conception |

|---|---|---|

| Caractéristiques du Matériau | Taille des particules, densité, propriétés thermiques, composition chimique | Détermine les dimensions du four, les besoins énergétiques et les zones de température |

| Exigences du Procédé | Temps de séjour, profil de température, méthode de chauffage | Définit les paramètres opérationnels tels que la longueur, la pente et le type de brûleur |

| Compromis de Conception | Efficacité vs coût, débit vs qualité, risques de dimensionnement | Équilibre l'investissement en capital avec la performance opérationnelle |

Prêt à améliorer les capacités de votre laboratoire avec une solution de four rotatif sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de four à haute température avancées, y compris des fours rotatifs, adaptées à vos besoins expérimentaux uniques. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec les propriétés de votre matériau et vos objectifs de procédé, augmentant l'efficacité et la qualité du produit. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre traitement thermique !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages