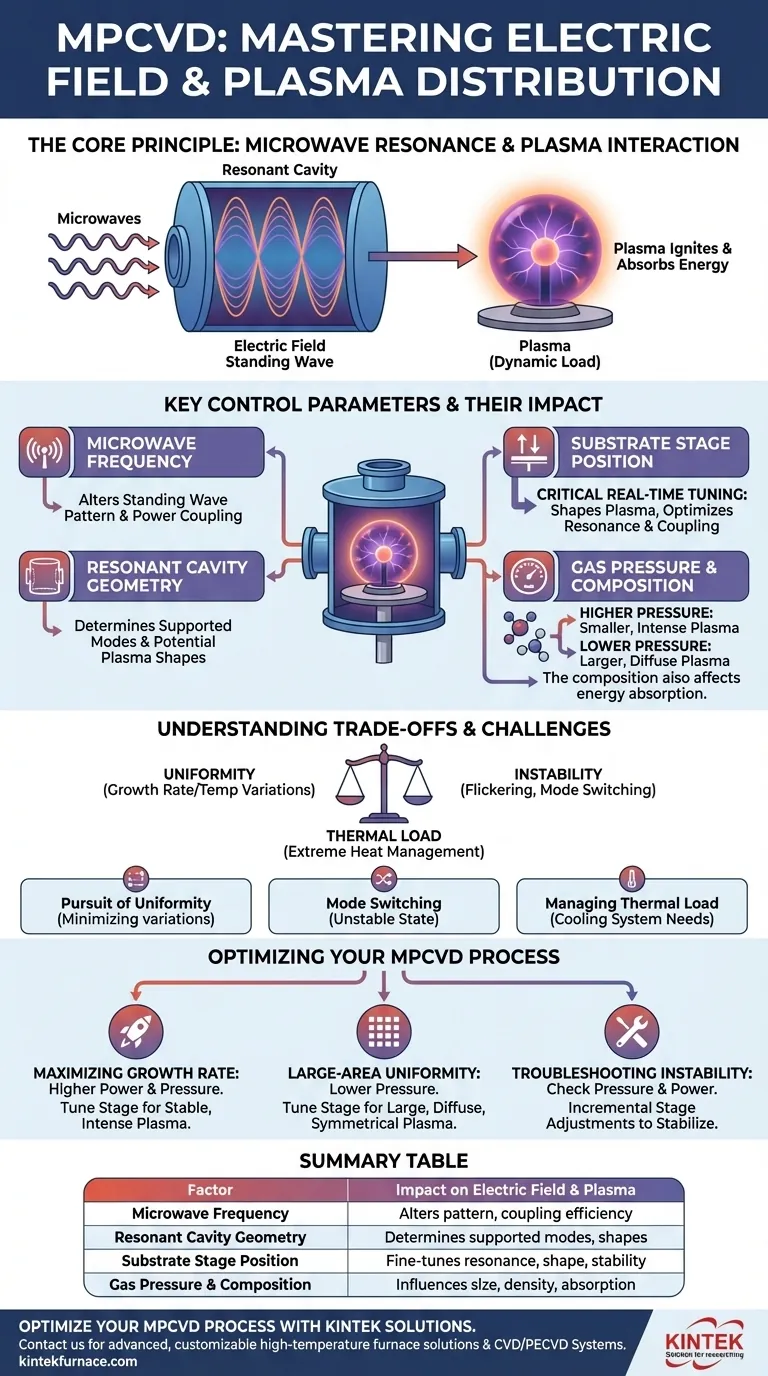

Dans tout système MPCVD, la distribution du champ électrique et la forme de plasma résultante sont régies par une poignée de paramètres critiques et interactifs. Les facteurs les plus importants sont la fréquence micro-ondes, la géométrie physique de la cavité résonante, la position de l'étage du substrat et la pression du gaz de fonctionnement. L'ajustement de ces variables permet à un opérateur de contrôler la manière dont l'énergie micro-ondes se couple au gaz, modelant ainsi le plasma pour un dépôt optimal de matériaux.

Le principal défi en MPCVD est que le plasma n'est pas un élément passif ; c'est une charge dynamique. Bien que le champ électrique initial détermine l'endroit où le plasma s'allume, la présence du plasma absorbe immédiatement de l'énergie et modifie ce champ. Maîtriser le processus signifie manipuler les paramètres du système pour créer une forme de plasma stable et auto-entretenue, optimisée pour une croissance uniforme.

Le principe fondamental : résonance micro-ondes et interaction plasma

Pour contrôler efficacement un système MPCVD, vous devez d'abord comprendre la physique fondamentale en jeu. Le processus est une interaction constante entre le champ électromagnétique et le plasma qu'il crée.

Établir le champ électrique

Le processus commence par l'alimentation de micro-ondes dans une chambre cylindrique ou rectangulaire, connue sous le nom de cavité résonante. Ces micro-ondes forment un motif d'ondes stationnaires, créant une carte prévisible et stationnaire de l'intensité du champ électrique. Ce motif est défini par des modes résonants spécifiques, tels que le mode TM₀₁₃ (Transverse Magnétique) couramment utilisé dans les cavités cylindriques.

Allumage du plasma

L'onde stationnaire a des points d'intensité maximale du champ électrique (ventres). Lorsque le gaz de processus est introduit à une pression spécifique, le champ électrique à ces ventres peut devenir suffisamment fort pour arracher des électrons aux atomes de gaz. Cet événement, appelé claquage diélectrique, allume le plasma.

Le plasma comme charge dynamique

Une fois allumé, le plasma est hautement conducteur et commence à absorber une quantité significative d'énergie micro-ondes. Cette absorption modifie fondamentalement les conditions à l'intérieur de la cavité. Le motif du champ électrique n'est plus le mode de la "cavité vide" ; il est maintenant déformé par la présence du plasma lui-même. L'objectif de l'ajustement est de gérer ce nouvel état "chargé" pour créer un plasma stable avec les caractéristiques souhaitées.

Paramètres de contrôle clés et leur impact

Chaque paramètre que vous pouvez ajuster influence directement les conditions de résonance de la cavité et le plasma résultant.

Fréquence micro-ondes

La fréquence des micro-ondes (par exemple, 2,45 GHz) dicte leur longueur d'onde. Les dimensions de la cavité résonante sont conçues autour de cette longueur d'onde spécifique pour prendre en charge les modes souhaités. Même de petits décalages de fréquence peuvent modifier le motif d'onde stationnaire, déplaçant l'emplacement des maximums du champ électrique et modifiant l'endroit où la puissance est la plus efficacement fournie au plasma.

Géométrie de la cavité résonante

La taille physique – le diamètre et la hauteur – de la cavité est le facteur le plus fondamental. Ces dimensions déterminent les modes résonants que la cavité peut naturellement supporter. Bien que non généralement ajustée pendant un cycle de fonctionnement, la conception de la cavité est le principal déterminant des formes et tailles potentielles de plasma que le système peut atteindre.

Position de l'étage du substrat

Il s'agit du paramètre de réglage en temps réel le plus critique. Le substrat repose sur un étage qui peut être déplacé verticalement. L'ajustement de la hauteur de l'étage modifie efficacement la hauteur interne de la cavité résonante. Cela permet à l'opérateur d'affiner la résonance pour assurer que la puissance maximale est couplée au plasma et pour modeler physiquement la boule de plasma. Lever l'étage peut compresser le plasma, augmentant sa densité, tandis que le baisser permet au plasma de s'étendre.

Pression et composition du gaz

La pression à l'intérieur de la chambre influence directement la taille et la densité du plasma.

- Une pression plus élevée confine le plasma, le faisant rétrécir en une "boule" plus petite et plus intense située dans la région de la plus haute intensité de champ électrique.

- Une pression plus faible permet au plasma de s'étendre, créant une décharge plus grande et plus diffuse qui peut couvrir une zone plus large.

La composition chimique du gaz (par exemple, le rapport méthane/hydrogène pour la croissance du diamant) modifie également les propriétés électriques du plasma, affectant son efficacité à absorber l'énergie micro-ondes.

Comprendre les compromis et les défis

Le réglage d'un système MPCVD est un exercice d'équilibre où l'optimisation d'une caractéristique peut avoir un impact négatif sur une autre.

La quête de l'uniformité

L'objectif ultime pour la plupart des applications est un dépôt parfaitement uniforme sur l'ensemble du substrat. Cependant, la nature inhérente des modes résonants signifie que le champ électrique n'est jamais parfaitement uniforme. Cela conduit à des variations de température et de taux de croissance, qui doivent être minimisées par un réglage minutieux de la position de l'étage et de la pression.

Commutation de mode et instabilité

Sous certaines combinaisons de puissance et de pression, le plasma peut devenir instable. Il peut clignoter, changer de forme ou "sauter" vers un emplacement différent dans la cavité (commutation de mode). C'est catastrophique pour une croissance contrôlée et indique que le système fonctionne dans un état résonant instable qui doit être ajusté.

Gestion de la charge thermique

Un plasma intense et dense génère une chaleur extrême. La taille, la forme et la proximité du plasma avec le substrat influencent directement la température du substrat. Cette charge thermique doit être gérée avec précision, car la chimie du dépôt est très sensible à la température. La forme de plasma que vous choisissez a un impact sur le système de refroidissement dont vous avez besoin.

Optimiser votre processus MPCVD

Votre approche du réglage doit être dictée par votre objectif final. Utilisez les directives suivantes pour éclairer vos ajustements.

- Si votre objectif principal est de maximiser le taux de croissance : Vous devrez probablement fonctionner à une puissance et une pression plus élevées. Cela nécessite un réglage minutieux de l'étage du substrat pour maintenir une boule de plasma stable et intense centrée sur votre échantillon.

- Si votre objectif principal est d'obtenir une uniformité sur une grande surface : Vous bénéficierez d'un fonctionnement à des pressions plus basses pour créer un plasma plus grand et plus diffus et d'un réglage méticuleux de la position de l'étage pour garantir que le plasma est symétrique et stable.

- Si votre objectif principal est de résoudre un problème de plasma instable : Analysez d'abord vos réglages de pression et de puissance. Ensuite, effectuez de petits ajustements progressifs de la hauteur de l'étage du substrat pour ramener le système à un état de résonance stable.

En comprenant comment ces facteurs interagissent, vous pouvez passer de la simple exploitation du système à son contrôle intelligent pour des résultats reproductibles et de haute qualité.

Tableau récapitulatif :

| Facteur | Impact sur le champ électrique et le plasma |

|---|---|

| Fréquence micro-ondes | Modifie le motif d'onde stationnaire et l'efficacité du couplage de puissance |

| Géométrie de la cavité résonante | Détermine les modes résonants supportés et les formes de plasma |

| Position de l'étage du substrat | Règle finement la résonance et la forme du plasma pour la stabilité et l'uniformité |

| Pression et composition du gaz | Influence la taille, la densité et l'absorption d'énergie du plasma |

Optimisez votre processus MPCVD avec les solutions KINTEK

Vous rencontrez des problèmes d'instabilité du plasma ou de dépôt non uniforme dans votre système MPCVD ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, complétés par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Laissez-nous vous aider à obtenir un contrôle stable et efficace du plasma et une croissance de matériaux supérieure – contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à votre recherche !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les défis associés à la MPCVD ? Surmonter les coûts élevés et la complexité de la synthèse du diamant

- Pourquoi le système de contrôle de la température est-il important dans l'équipement MPCVD ? Assurer une croissance précise du diamant et une stabilité du processus

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Comment le MPCVD est-il utilisé dans la production de composants optiques en diamant polycristallin ? Découvrez la croissance de diamant de haute pureté pour l'optique