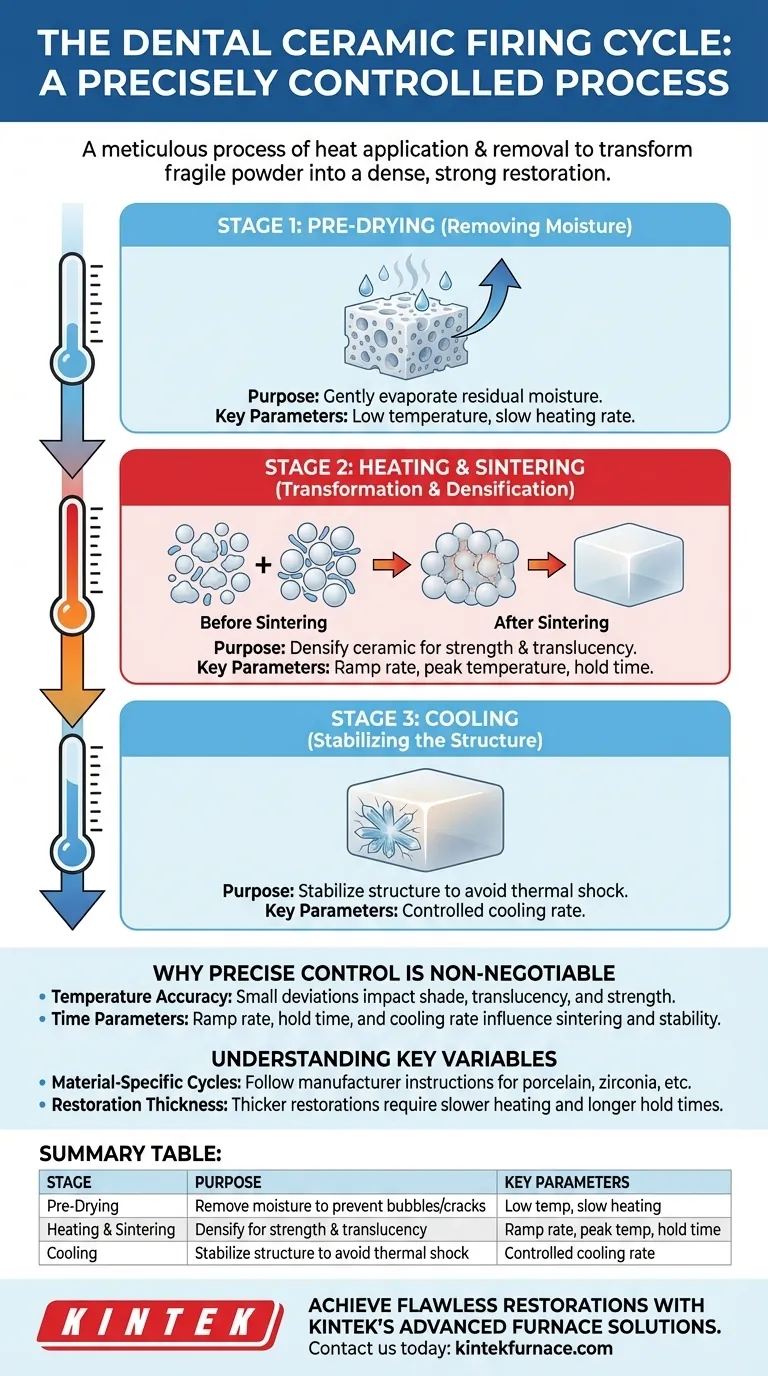

En substance, le cycle de cuisson de la céramique dentaire est un processus précisément contrôlé d'application et de retrait de chaleur. Il se compose de trois étapes principales : une phase de pré-séchage à basse température, une phase de chauffage et de frittage à haute température, et une phase de refroidissement contrôlé. Chaque étape a un but spécifique, et les paramètres exacts de temps et de température sont dictés par le matériau céramique spécifique utilisé et les propriétés finales souhaitées de la restauration.

Le cycle de cuisson n'est pas seulement une question de chauffage ; c'est un processus métallurgique méticuleux conçu pour transformer une poudre céramique fragile en une restauration dentaire dense, solide et esthétiquement agréable en contrôlant systématiquement ses changements physiques et chimiques.

Le but de chaque étape du cycle de cuisson

Pour réussir une restauration, il faut comprendre que chaque étape remplit une fonction critique et distincte. Sauter ou précipiter une étape compromettra l'intégrité finale de la céramique.

Étape 1 : Pré-séchage (élimination de l'humidité)

Le cycle commence par une phase de chauffage lente et à basse température, connue sous le nom de pré-séchage. Cela se produit généralement juste en dessous ou au point d'ébullition de l'eau.

Le seul but de cette étape est d'évaporer doucement et complètement toute humidité résiduelle de la céramique assemblée. Si elle est chauffée trop rapidement, cette humidité se transformerait en vapeur et créerait des bulles, des vides, ou même des fissures dans la restauration.

Étape 2 : Chauffage et frittage (transformation et densification)

C'est l'étape transformative principale. Une fois séchée, la température du four commence à augmenter à un rythme contrôlé, appelé la vitesse de montée en température.

Cette phase de chauffage brûle d'abord tous les liants organiques mélangés au matériau céramique. Au fur et à mesure que la température continue d'augmenter jusqu'à son maximum, le processus de frittage commence. Pendant le frittage, les particules individuelles de céramique fusionnent, éliminant les pores entre elles et provoquant le retrait et la densification du matériau.

Cette densification est ce qui confère à la restauration finale sa solidité, sa durabilité et la translucidité souhaitée. La température maximale et la durée pendant laquelle elle est maintenue sont essentielles pour un frittage complet.

Étape 3 : Refroidissement (stabilisation de la structure)

Une fois le maintien à haute température terminé, le four entame un processus de refroidissement contrôlé. Il ne s'agit pas simplement d'éteindre le chauffage.

Un refroidissement trop rapide peut provoquer un choc thermique, créant des contraintes internes qui entraînent fissuration et défaillance. Une vitesse de refroidissement contrôlée permet à la structure cristalline de la céramique de se stabiliser correctement, fixant la solidité et les propriétés développées pendant le frittage.

Pourquoi un contrôle précis est non négociable

Le succès de l'ensemble du processus de cuisson dépend de la capacité du four à exécuter le cycle programmé avec une précision extrême. Les fours dentaires modernes sont conçus à cet effet.

Le rôle de la précision de la température

Même un écart de quelques degrés par rapport à la température maximale spécifiée par le fabricant peut avoir un impact considérable. Cela peut altérer la teinte, la translucidité et la résistance physique de la céramique. Les fours utilisent des capteurs et des éléments chauffants sophistiqués pour maintenir un contrôle précis tout au long du cycle.

L'importance des paramètres de temps

Il n'y a pas que la température qui compte, mais aussi le temps. Le taux de montée en température (vitesse de chauffage), le temps de maintien à la température maximale et le taux de refroidissement sont toutes des variables critiques qui influencent le degré de frittage et la stabilité finale de la restauration.

Comprendre les variables clés

Un cycle de cuisson n'est pas un programme universel. Il doit être adapté en fonction de plusieurs facteurs pour éviter les échecs courants comme un mauvais ajustement, une faible résistance ou une esthétique incorrecte.

Cycles spécifiques aux matériaux

Différents types de céramiques dentaires, tels que la porcelaine, le disilicate de lithium ou la zircone, ont des compositions chimiques et des points de fusion très différents. Chaque matériau nécessite son propre cycle de cuisson unique, et suivre les instructions du fabricant est la règle la plus critique pour réussir.

L'impact de l'épaisseur de la restauration

L'épaisseur et le volume de la restauration influencent directement le cycle de cuisson. Une couronne molaire épaisse nécessite une vitesse de chauffage plus lente et potentiellement un temps de maintien plus long qu'une fine facette. Cela garantit que la chaleur pénètre uniformément tout le volume de la céramique, évitant un cœur sous-cuit.

Obtenir des résultats constants et de haute qualité

En comprenant la fonction de chaque paramètre, vous pouvez mieux contrôler le résultat de votre travail et résoudre les problèmes efficacement.

- Si votre objectif principal est l'esthétique (par exemple, les facettes) : Portez une attention particulière à la température maximale et au temps de maintien, car cela contrôle directement la translucidité et la teinte finales du matériau.

- Si votre objectif principal est la solidité (par exemple, les couronnes postérieures) : Assurez-vous que le cycle permet un frittage complet pour maximiser la densification et éliminer la porosité qui affaiblit les restaurations.

- Si vous résolvez des problèmes (par exemple, fissures ou opacité) : Examinez d'abord vos étapes de pré-séchage et de refroidissement, car une élimination incorrecte de l'humidité et un choc thermique sont les causes les plus courantes de fissures.

Maîtriser les principes du cycle de cuisson transforme ce qui était une "boîte noire" en un outil prévisible et puissant pour créer des restaurations dentaires exceptionnelles.

Tableau récapitulatif :

| Étape | But | Paramètres clés |

|---|---|---|

| Pré-séchage | Éliminer l'humidité pour prévenir les bulles/fissures | Basse température, vitesse de chauffage lente |

| Chauffage et frittage | Densifier la céramique pour la solidité et la translucidité | Vitesse de montée en température, température maximale, temps de maintien |

| Refroidissement | Stabiliser la structure pour éviter le choc thermique | Vitesse de refroidissement contrôlée |

Obtenez des restaurations dentaires impeccables avec les solutions de fours avancés de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à haute température comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie assure des cycles de cuisson précis adaptés à vos matériaux céramiques et besoins de restauration uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la qualité de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois