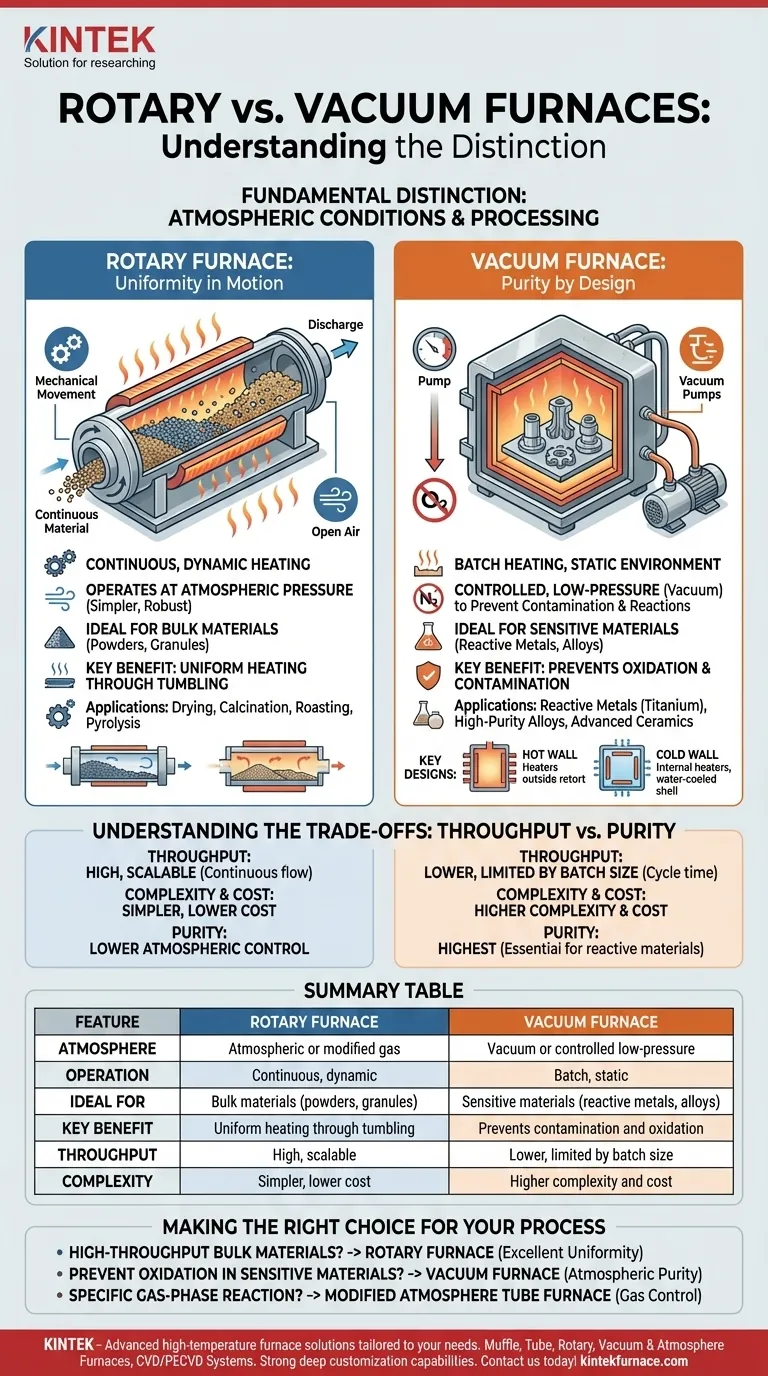

La distinction fondamentale entre un four rotatif et un four sous vide réside dans les conditions atmosphériques qu'ils créent. Un four rotatif est conçu pour le chauffage continu et dynamique des matériaux à pression atmosphérique, tandis qu'un four sous vide est conçu pour le chauffage par lots dans un environnement contrôlé à basse pression afin de prévenir la contamination et les réactions chimiques indésirables.

Le choix ne concerne pas seulement la chaleur, mais l'environnement de traitement. Les fours rotatifs excellent à obtenir un chauffage uniforme pour les matériaux en vrac en mouvement, tandis que les fours sous vide privilégient la pureté atmosphérique pour les matériaux sensibles et statiques.

Comprendre le four rotatif : Uniformité en mouvement

Un four rotatif est un type spécifique de four tubulaire conçu pour le traitement continu et la cohérence thermique. Sa caractéristique déterminante est le mouvement mécanique.

Le principe de base : le culbutage mécanique

L'aspect « rotatif » fait référence à un tube cylindrique qui tourne lentement pendant le fonctionnement. Ce mouvement de culbutage expose continuellement toutes les surfaces du matériau à la source de chaleur.

Cette conception est idéale pour le traitement de matériaux en vrac tels que les poudres, les granulés ou les petites pièces, garantissant que chaque particule atteint une température uniforme.

Fonctionnement à pression atmosphérique

Les fours rotatifs fonctionnent presque toujours à pression atmosphérique ou à proximité. Cela les rend plus simples et plus robustes pour les processus industriels standard tels que le séchage, la calcination, la torréfaction et la pyrolyse où la pureté atmosphérique n'est pas la principale préoccupation.

Certains modèles peuvent être adaptés pour utiliser une « atmosphère modifiée », où un gaz spécifique comme l'azote ou l'argon est introduit pour déplacer l'air ambiant, mais cela est distinct de la création d'un vide.

Configuration pour le débit

En tant que type de four tubulaire, ils sont conçus pour que le matériau traverse une chambre de chauffage longue et cylindrique.

Ils comportent souvent plusieurs zones de chauffage (par exemple, des configurations à trois zones) pour offrir une excellente uniformité de température sur toute la longueur du traitement, ce qui est essentiel pour des résultats constants en flux continu.

Comprendre le four sous vide : Pureté par conception

L'objectif principal d'un four sous vide est d'éliminer l'atmosphère, créant un environnement contrôlé où le traitement thermique peut se dérouler sans influence extérieure.

Le principe de base : Éliminer l'atmosphère

En utilisant un système de pompes à vide, ces fours évacuent l'air et d'autres gaz d'une chambre scellée. Cela empêche l'oxydation, la contamination et d'autres réactions qui se produiraient en présence d'oxygène ou d'azote à haute température.

Ceci les rend essentiels pour le traitement de métaux réactifs (comme le titane), d'alliages de haute pureté et de céramiques avancées utilisées dans les applications aérospatiales, médicales et électroniques.

Conceptions clés : Paroi chaude contre paroi froide

Les fours sous vide se présentent sous deux configurations principales. Les fours à paroi chaude ont des éléments chauffants à l'extérieur de l'autoclave à vide, tandis que les fours à paroi froide ont des résistances internes et une enveloppe extérieure refroidie à l'eau.

Les conceptions à paroi froide sont plus courantes pour les applications haute performance, offrant des températures maximales plus élevées, des cycles de chauffage et de refroidissement plus rapides et une uniformité de température supérieure.

La nature du processus par lots

Contrairement au flux continu d'un four rotatif, les fours sous vide sont intrinsèquement des systèmes de traitement par lots. Le matériau est chargé, la chambre est scellée, un vide est appliqué, le cycle de chauffage est effectué et le matériau refroidit avant que la chambre puisse être ouverte et déchargée.

Comprendre les compromis : Débit contre pureté

Le choix entre ces fours nécessite une compréhension claire des priorités de votre processus, car chacun implique des compromis importants.

Débit et évolutivité

Un four rotatif est conçu pour un débit élevé. Sa capacité à traiter les matériaux en continu en fait le choix évident pour la production à l'échelle industrielle où de grands volumes sont requis.

Les fours sous vide sont limités par leur taille de lot et le temps de cycle total (y compris le pompage et le refroidissement). Cela les rend moins adaptés aux matériaux à grand volume et à faible marge.

Pureté et réactivité des matériaux

C'est le domaine du four sous vide. Pour les matériaux où même des traces d'oxygène provoqueraient une défaillance, la pureté d'un environnement sous vide est non négociable.

Un four rotatif standard ne peut pas fournir ce niveau de contrôle atmosphérique et n'est pas adapté au traitement de matériaux très réactifs ou sensibles.

Complexité et coût du système

Les systèmes sous vide ajoutent une complexité, un coût et des exigences de maintenance importants. Le besoin de joints robustes, de pompes haute performance et de jauges précises fait du four sous vide un équipement plus complexe et plus coûteux qu'un four rotatif atmosphérique comparable.

Faire le bon choix pour votre processus

Votre décision finale doit être guidée par les exigences spécifiques de votre matériau et le résultat souhaité du traitement thermique.

- Si votre objectif principal est le traitement à haut débit de matériaux en vrac tels que les poudres ou les minerais : Un four rotatif est votre choix idéal pour son fonctionnement continu et son excellente uniformité thermique.

- Si votre objectif principal est d'empêcher l'oxydation de matériaux sensibles tels que le titane ou les alliages avancés : Un four sous vide est le seul outil capable de fournir la pureté atmosphérique nécessaire.

- Si votre objectif principal est une réaction spécifique en phase gazeuse, telle que la nitruration ou la cémentation : Un four tubulaire à atmosphère modifiée (qui peut être rotatif ou non) est le choix correct, car il est conçu pour introduire et contrôler des gaz de traitement spécifiques.

En fin de compte, la sélection du four correct commence par la définition si votre processus nécessite de contrôler le mouvement du matériau ou la pureté du matériau.

Tableau récapitulatif :

| Caractéristique | Four Rotatif | Four Sous Vide |

|---|---|---|

| Atmosphère | Atmosphérique ou gaz modifié | Vide ou basse pression contrôlée |

| Fonctionnement | Continu, dynamique | Par lots, statique |

| Idéal pour | Matériaux en vrac (poudres, granulés) | Matériaux sensibles (métaux réactifs, alliages) |

| Avantage clé | Chauffage uniforme par culbutage | Prévient la contamination et l'oxydation |

| Débit | Élevé, évolutif | Inférieur, limité par la taille du lot |

| Complexité | Plus simple, coût inférieur | Complexité et coût plus élevés |

Vous avez du mal à choisir le bon four pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre processus et les résultats des matériaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles sont les applications industrielles des fours tubulaires rotatifs ? Améliorez l'efficacité de votre traitement des matériaux

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme