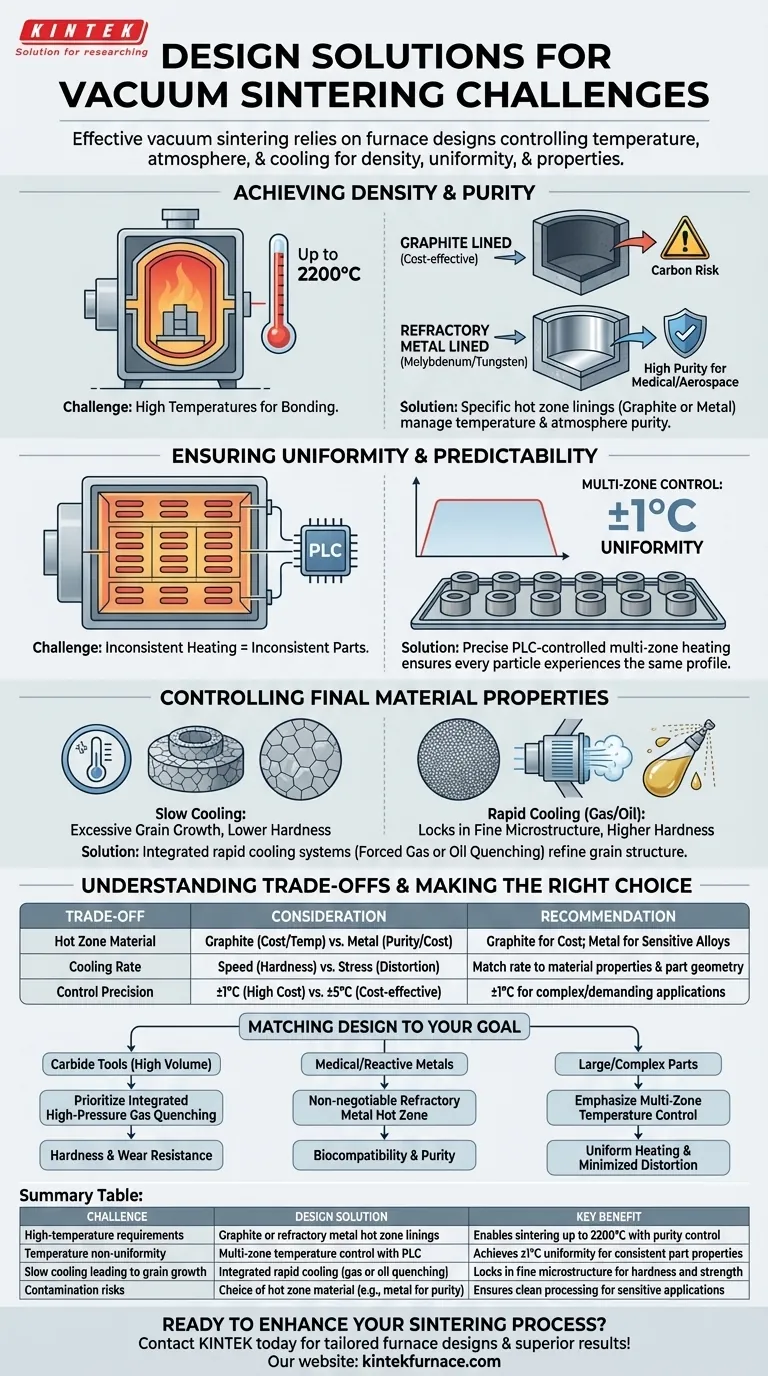

En bref, un frittage sous vide efficace repose sur des solutions de conception de four spécifiques conçues pour contrôler la température, l'atmosphère et le refroidissement. Les caractéristiques clés comprennent des zones chaudes à haute température avec des revêtements en graphite ou en métal réfractaire, un contrôle de température multizone précis pour l'uniformité et des systèmes de refroidissement rapide intégrés comme la trempe au gaz ou à l'huile pour obtenir les propriétés finales des matériaux souhaitées.

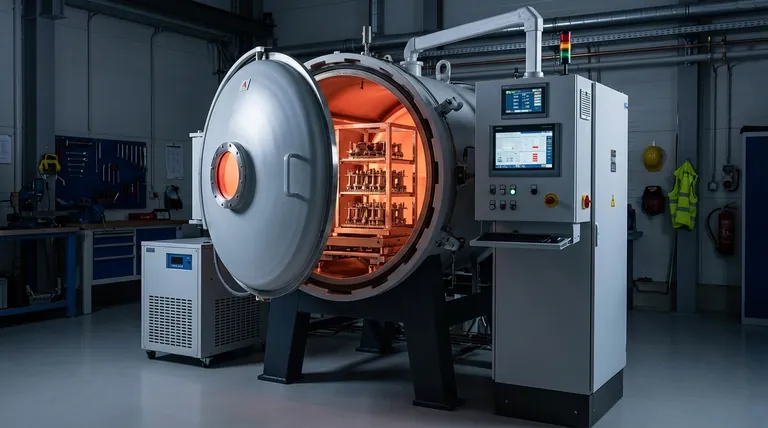

Le défi principal du frittage sous vide n'est pas seulement de chauffer une pièce, mais de gérer avec précision l'ensemble du cycle thermique pour garantir que les particules se lient correctement sans contamination. La bonne conception du four transforme le frittage d'un simple processus de chauffage en une méthode de fabrication prévisible et hautement contrôlée pour produire des composants denses et haute performance.

Atteindre la densité et la pureté maximales

L'objectif principal du frittage est de transformer une pièce « verte » poreuse en un composant solide et dense. Cela nécessite des températures élevées et un environnement propre, qui sont tous deux des fonctions directes de la conception centrale du four.

Le rôle de la zone chaude à haute température

La capacité d'un four à atteindre et à maintenir la température de frittage correcte est fondamentale. Les matériaux comme le carbure de tungstène nécessitent des températures approchant 2200°C pour une liaison et une densification efficaces des particules.

Le revêtement de la zone chaude est tout aussi critique. Une zone chaude revêtue de graphite est une solution courante et rentable, mais elle peut introduire du carbone dans l'atmosphère, ce qui est préjudiciable à certains alliages.

Pour les matériaux sensibles à la contamination par le carbone, une zone chaude en métal réfractaire (utilisant du molybdène ou du tungstène) est nécessaire. Cela garantit un environnement de traitement plus propre, essentiel pour les applications médicales, aérospatiales et autres applications de haute pureté.

Assurer l'uniformité et la prévisibilité

Un chauffage incohérent conduit à des pièces incohérentes. Une pièce plus chaude à un endroit qu'à un autre présentera des variations de densité, de taille de grain et de propriétés mécaniques. C'est un point de défaillance critique dans la production en volume.

La puissance du contrôle multizone

Pour combattre cela, les fours sous vide avancés utilisent un contrôle de température multizone. La zone chaude est divisée en plusieurs zones de chauffage gérées indépendamment, souvent contrôlées par un automate programmable (PLC) sophistiqué.

Cette conception permet au système d'effectuer des micro-ajustements, garantissant que l'ensemble de la charge atteint une uniformité de température exceptionnelle, souvent dans la limite de ±1°C. Cette précision garantit que chaque particule, sur chaque pièce, subit le même profil thermique, conduisant à une liaison uniforme et à des propriétés finales prévisibles.

Contrôler les propriétés finales des matériaux

Les propriétés d'une pièce frittée sont déterminées par sa microstructure, en particulier sa taille de grain. La phase de refroidissement du cycle thermique est celle où vous figez cette structure.

L'impact des systèmes de refroidissement rapide

Permettre à une pièce de refroidir lentement peut entraîner une croissance excessive des grains, ce qui se traduit souvent par une dureté et une résistance inférieures. Pour éviter cela, de nombreux fours de frittage sous vide intègrent des systèmes de refroidissement rapide.

La trempe par gaz forcé utilise un gaz inerte à haute pression (comme l'argon ou l'azote) pour refroidir les pièces rapidement et uniformément. Ceci est essentiel pour affiner la microstructure des matériaux tels que le carbure de tungstène, entraînant une dureté et une résistance à l'usure accrues.

Dans certains cas, un refroidissement encore plus rapide est nécessaire. Les systèmes de trempe à l'huile peuvent être intégrés pour fournir les taux de refroidissement les plus agressifs, bien que cela soit généralement réservé à certains alliages capables de supporter le stress thermique élevé.

Comprendre les compromis

Le choix des bonnes caractéristiques de conception implique de mettre en balance les exigences de performance et les réalités opérationnelles. Il n'existe pas de « meilleure » conception de four unique ; il n'existe que la meilleure conception pour une application spécifique.

Matériau de la zone chaude : Graphite contre métal

Le choix entre une zone chaude en graphite et en métal réfractaire est un compromis principal. Le graphite est moins cher et a un plafond de température très élevé, mais présente un risque de contamination. Les métaux réfractaires offrent un environnement beaucoup plus propre mais sont considérablement plus coûteux et présentent des limites opérationnelles.

Taux de refroidissement : Vitesse contre stress

Bien que le refroidissement rapide soit excellent pour obtenir la dureté, il peut introduire un stress thermique important. Cela peut entraîner une distorsion ou même des fissures dans les pièces aux géométries complexes ou aux parois minces. Le taux de refroidissement doit être soigneusement adapté aux propriétés du matériau et à la conception de la pièce pour éviter de compromettre son intégrité structurelle.

Précision du contrôle : Idéal contre pratique

Obtenir une uniformité de température de ±1°C nécessite une conception d'élément chauffant plus complexe et des systèmes de contrôle sophistiqués, ce qui augmente le coût et la complexité du four. Pour les matériaux moins exigeants, une uniformité standard de ±5°C peut être parfaitement adéquate et plus rentable.

Faire le bon choix pour votre objectif

Votre matériau et les exigences finales de la pièce doivent dicter la conception du four dont vous avez besoin.

- Si votre objectif principal est la production en grand volume d'outils en carbure : Privilégiez un four doté d'un système de trempe par gaz à haute pression intégré pour garantir la dureté et la résistance à l'usure.

- Si votre objectif principal est le frittage de titane de qualité médicale ou de métaux réactifs : Un four avec une zone chaude en métal réfractaire est non négociable pour prévenir la contamination par le carbone et garantir la biocompatibilité.

- Si votre objectif principal est de produire des pièces grandes ou géométriquement complexes : Insistez sur le contrôle de température multizone pour garantir un chauffage uniforme et minimiser le risque de distorsion thermique lors du refroidissement.

En fin de compte, un four sous vide moderne est un instrument de précision conçu pour fournir des résultats métallurgiques reproductibles.

Tableau récapitulatif :

| Défi | Solution de conception | Avantage clé |

|---|---|---|

| Exigences de haute température | Revêtements de zone chaude en graphite ou en métal réfractaire | Permet le frittage jusqu'à 2200°C avec contrôle de la pureté |

| Non-uniformité de la température | Contrôle de température multizone avec PLC | Atteint une uniformité de ±1°C pour des propriétés de pièce cohérentes |

| Refroidissement lent entraînant une croissance des grains | Refroidissement rapide intégré (trempe par gaz ou à l'huile) | Fige la microstructure fine pour la dureté et la résistance |

| Risques de contamination | Choix du matériau de la zone chaude (par ex., métal pour la pureté) | Assure un traitement propre pour les applications sensibles |

Prêt à améliorer votre processus de frittage avec des solutions de four de précision ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous produisiez des outils en carbure, des métaux de qualité médicale ou des pièces complexes, nous pouvons vous aider à obtenir une densité, une pureté et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment nos conceptions sur mesure peuvent optimiser vos résultats !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?