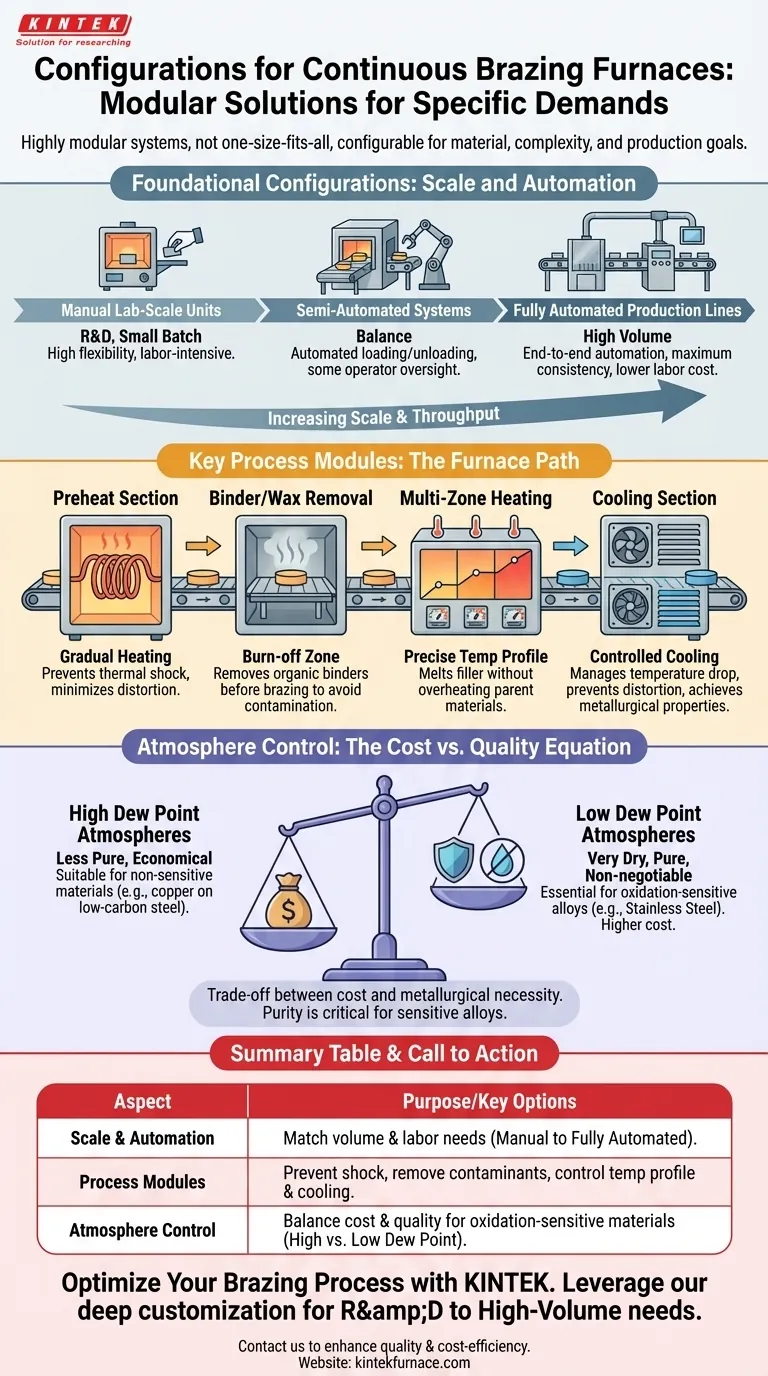

Les fours de brasage continu ne sont pas des systèmes uniques ; ils sont hautement modulaires et peuvent être configurés pour répondre à des exigences de production spécifiques. Les configurations vont des unités de laboratoire chargées manuellement pour la recherche et le développement aux lignes de production entièrement automatisées à grand volume. Les modules optionnels clés comprennent les sections de préchauffage, les sections d'élimination de liant ou de cire, les contrôles de chauffage multizones et les systèmes de contrôle précis de l'atmosphère, tels que les points de rosée bas ou élevés.

La configuration optimale du four n'est pas déterminée par le nombre de fonctionnalités, mais par une compréhension claire de vos matériaux spécifiques, de la complexité des pièces et des objectifs de production. Le choix des bons modules est une décision stratégique qui impacte directement la qualité du brasage, le débit et les coûts d'exploitation.

Configurations fondamentales : Échelle et automatisation

Le premier point de décision est l'échelle globale et le niveau d'automatisation requis pour votre opération. Ce choix jette les bases de tous les autres modules.

Unités manuelles de laboratoire

Ce sont les configurations les plus simples, souvent conçues pour la recherche, le développement de processus ou la production en très petits lots. Les pièces sont chargées et déchargées manuellement du tapis du four. Cette approche offre une flexibilité maximale pour tester différents paramètres, mais elle est gourmande en main-d'œuvre et ne convient pas aux grands volumes.

Systèmes semi-automatisés

Pour les besoins de production croissants, les systèmes semi-automatisés offrent un équilibre. Ils peuvent incorporer des stations de chargement ou de déchargement automatisées, mais nécessitent toujours une supervision de l'opérateur. Ces systèmes améliorent la cohérence et le débit par rapport aux unités manuelles, sans l'investissement en capital total d'une ligne entièrement automatisée.

Lignes de production entièrement automatisées

Conçus pour la fabrication à grand volume, ce sont des systèmes complets et intégrés. Ils gèrent les pièces du début à la fin, y compris le chargement, la progression à travers chaque zone du four et le déchargement. L'automatisation assure une cohérence maximale des processus, réduit les coûts de main-d'œuvre et fournit un résultat hautement reproductible, ce qui est essentiel pour le contrôle qualité dans la production de masse.

Modules de processus clés et leur objectif

Au-delà du niveau d'automatisation, des sections spécialisées peuvent être ajoutées au four pour résoudre des défis de fabrication spécifiques. Chaque module a un but distinct pour obtenir un joint brasé parfait.

La section de préchauffage

Une section de préchauffage augmente progressivement la température des pièces avant qu'elles n'entrent dans la zone de brasage à haute température. Ceci est essentiel pour prévenir le choc thermique, en particulier pour les assemblages complexes, les grandes pièces, ou lors du brasage de matériaux dissemblables avec des taux de dilatation différents. Un préchauffage lent et contrôlé minimise la distorsion et la contrainte des pièces.

La section d'élimination du liant ou de la cire

Les pâtes à braser et certaines préformes contiennent des liants organiques ou des cires qui doivent être retirés avant que la pièce n'atteigne la température de brasage. Une section dédiée à l'élimination du liant (souvent appelée zone de "combustion") fonctionne à une température plus basse pour vaporiser proprement ces composés. Sans cela, les liants peuvent contaminer le joint, entraînant des vides, de la porosité et un brasage défectueux.

Contrôle du chauffage multizone

La section de brasage centrale est rarement une source de chaleur unique et uniforme. Elle est généralement divisée en plusieurs zones contrôlées indépendamment. Cela vous permet de créer un profil de température précis – augmentation, maintien à une température maximale et début du cycle de refroidissement. Ce niveau de contrôle est essentiel pour faire fondre le métal d'apport sans surchauffer ou endommager les matériaux de base.

La section de refroidissement

Tout aussi important que le chauffage, le processus de refroidissement doit également être contrôlé. Une section de refroidissement, qui peut être un simple tunnel ventilé ou une chambre plus complexe à double enveloppe d'eau, abaisse la température de la pièce à un rythme contrôlé. Cela empêche la distorsion de la pièce et aide à obtenir les propriétés métallurgiques finales souhaitées du matériau.

Comprendre les compromis : contrôle de l'atmosphère

L'atmosphère du four est ce qui empêche l'oxydation et permet à l'alliage de brasage de s'écouler. La pureté de cette atmosphère, mesurée par son point de rosée, est l'un des choix de configuration les plus critiques – et souvent les plus coûteux.

Atmosphères à point de rosée élevé

Un point de rosée plus élevé indique plus d'humidité (vapeur d'eau) dans l'atmosphère. Ces atmosphères moins pures sont appropriées et plus économiques pour le brasage de matériaux non sensibles à l'oxydation, comme le brasage du cuivre de l'acier à faible teneur en carbone.

Atmosphères à point de rosée bas

Un point de rosée bas signifie une atmosphère très sèche et pure. C'est non négociable pour le brasage de matériaux qui s'oxydent facilement, tels que l'acier inoxydable, ou les alliages contenant du chrome, de l'aluminium ou du titane. L'obtention et le maintien d'un point de rosée bas nécessitent un four plus sophistiqué et bien scellé, ainsi qu'une alimentation en gaz de haute pureté, augmentant les coûts initiaux et opérationnels.

L'équation Coût vs Qualité

Le choix de la bonne capacité d'atmosphère est un compromis direct entre le coût et la nécessité métallurgique. Tenter de braser de l'acier inoxydable dans un four à point de rosée élevé entraînera une mauvaise qualité de joint et une défaillance. Inversement, investir dans un système à point de rosée bas pour un simple brasage au cuivre est une dépense inutile.

Faire le bon choix pour votre objectif

La configuration de votre four doit être le reflet direct de vos exigences de fabrication. Utilisez ces points comme guide pour prioriser vos besoins.

- Si votre objectif principal est la R&D ou la production en petits lots : Une unité de laboratoire manuelle et flexible est votre meilleur point de départ.

- Si votre objectif principal est de braser des pièces assemblées avec de la pâte : Un four avec une section dédiée à l'élimination du liant est essentiel pour l'intégrité du joint.

- Si votre objectif principal est une production à grand volume et constante : Investissez dans un système entièrement automatisé pour maximiser le débit et la répétabilité.

- Si votre objectif principal est le brasage de l'acier inoxydable ou d'autres alliages sensibles : Priorisez un système de four capable d'atteindre et de maintenir une atmosphère à point de rosée bas.

En décomposant le four en ces modules fonctionnels, vous pouvez réaliser un investissement stratégique adapté précisément à vos besoins opérationnels.

Tableau récapitulatif :

| Aspect de la configuration | Options clés | Objectif |

|---|---|---|

| Échelle et automatisation | Manuel de laboratoire, Semi-automatisé, Entièrement automatisé | Adapter le volume de production et les besoins en main-d'œuvre |

| Modules de processus | Préchauffage, Élimination du liant, Chauffage multizone, Refroidissement | Prévenir les chocs thermiques, éliminer les contaminants, contrôler la température, gérer le refroidissement |

| Contrôle de l'atmosphère | Point de rosée élevé, Point de rosée bas | Équilibrer le coût et la qualité pour les matériaux sensibles à l'oxydation |

Prêt à optimiser votre processus de brasage avec une solution de four sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous pouvons répondre précisément à vos exigences expérimentales et de production uniques, que ce soit pour la R&D, les petits lots ou les applications à grand volume. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la qualité de votre brasage, votre débit et votre rentabilité !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés