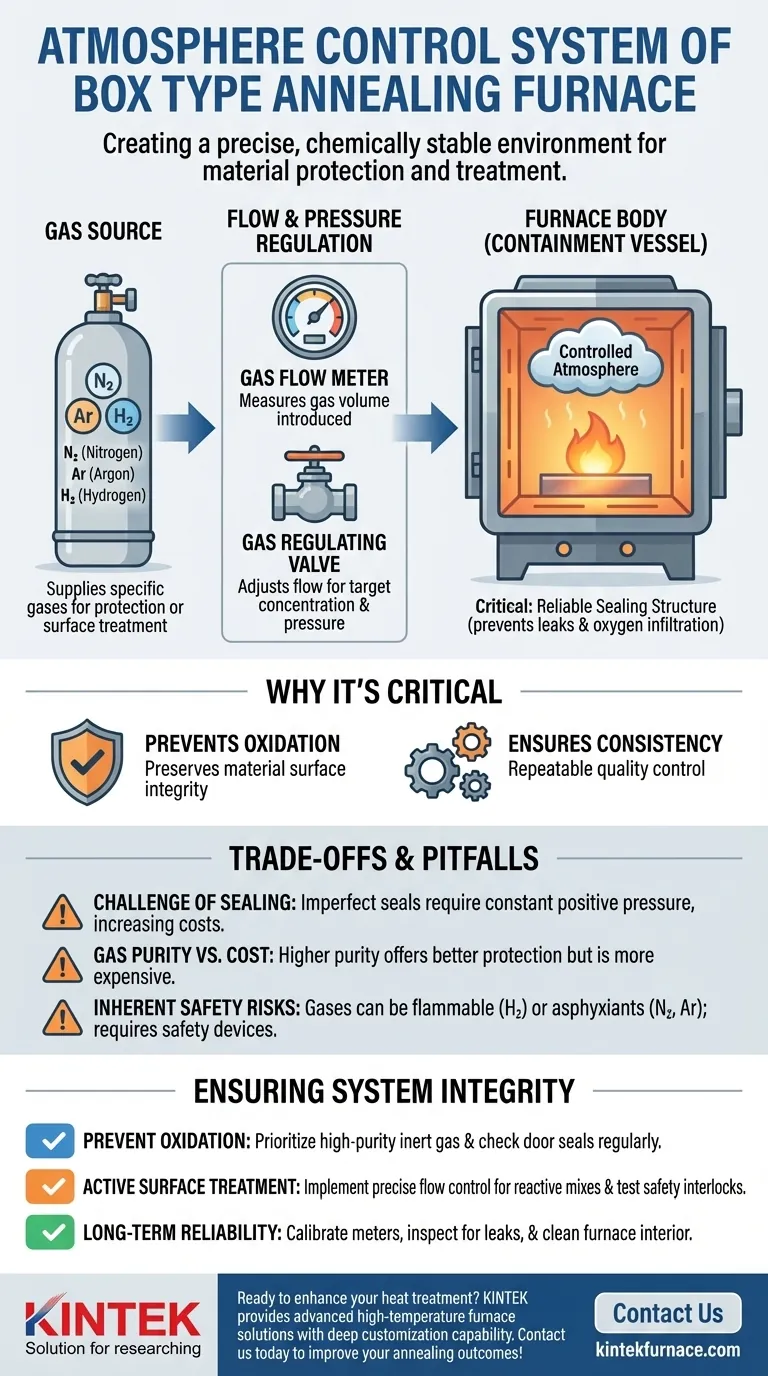

Fondamentalement, un système de contrôle d'atmosphère pour un four de recuit de type boîte est composé de quatre éléments principaux. Ce sont la source de gaz, un débitmètre de gaz, une vanne de régulation de gaz et le corps du four lui-même, qui contient l'environnement contrôlé. Ensemble, ces composants fonctionnent pour introduire des gaz spécifiques et maintenir une atmosphère précise afin de protéger ou de traiter la pièce pendant le cycle de recuit.

Le but d'un système de contrôle d'atmosphère n'est pas simplement de remplir un four de gaz. Sa véritable fonction est de créer et de maintenir un environnement chimiquement stable, en gérant méticuleusement la pureté, le débit et la pression du gaz pour prévenir les réactions indésirables comme l'oxydation et assurer l'intégrité de la surface du matériau.

Les composants principaux du contrôle d'atmosphère

Pour obtenir un environnement stable et protecteur, chaque partie du système doit remplir sa fonction de manière fiable. Le système est une chaîne où la défaillance d'un maillon compromet l'ensemble du processus.

La source de gaz

Le processus commence par la source de gaz. C'est l'approvisionnement du gaz spécifique ou du mélange de gaz requis pour le processus de recuit.

Le choix du gaz dépend entièrement du matériau traité et du résultat souhaité. Les gaz courants comprennent des options inertes comme l'azote (N₂) et l'argon (Ar) pour prévenir l'oxydation, ou des gaz réactifs comme l'hydrogène (H₂) et l'ammoniac décomposé pour la réduction de surface.

Le système de régulation du débit et de la pression

Cette partie du système est le cerveau de l'opération, dictant quelle quantité de gaz pénètre dans le four et quand. Elle se compose principalement de deux dispositifs.

Le débitmètre de gaz mesure le volume de gaz introduit dans le four. La vanne de régulation de gaz ajuste ensuite ce débit en fonction des entrées du système de contrôle pour atteindre et maintenir la concentration cible et la pression positive à l'intérieur du four.

Le corps du four en tant que récipient de confinement

Bien qu'il ne s'agisse pas d'un dispositif de contrôle actif, le corps du four est un composant critique du système. Son rôle est de contenir l'atmosphère contrôlée et de l'isoler de l'air ambiant extérieur.

L'efficacité de l'ensemble du système dépend de l'intégrité de la chambre du four. Une structure d'étanchéité fiable, en particulier autour de la porte du four, est essentielle pour prévenir les fuites d'atmosphère et l'infiltration d'oxygène, ce qui compromettrait le processus.

Pourquoi un contrôle précis de l'atmosphère est essentiel

La complexité de ce système est directement liée aux exigences métallurgiques strictes du processus de recuit. Sans cela, le traitement thermique endommagerait le matériau au lieu de l'améliorer.

Prévention de l'oxydation et de la décarburation

L'objectif principal est souvent la protection. À des températures de recuit élevées, la plupart des métaux réagissent rapidement avec l'oxygène, formant une couche de calamine ou d'oxyde à la surface. Une atmosphère inerte contrôlée déplace l'oxygène, préservant la finition et les propriétés du matériau.

Assurer la cohérence du processus

En gérant précisément la composition, le débit et la pression du gaz, le système garantit que chaque pièce d'un lot, et chaque lot au fil du temps, est traité dans des conditions identiques. Cette répétabilité est fondamentale pour le contrôle qualité moderne.

Comprendre les compromis et les pièges

Une atmosphère parfaitement contrôlée est l'objectif, mais les considérations pratiques et de sécurité introduisent des compromis nécessaires.

Le défi de l'étanchéité

Aucun joint n'est parfait. Les joints de porte de four et autres points de connexion sont des sources courantes de fuites. Le maintien d'une légère pression positive à l'intérieur du four aide à garantir que si une petite fuite existe, le gaz contrôlé s'échappe plutôt que l'air ambiant n'entre. Cela nécessite un flux de gaz constant et contrôlé, ce qui a des implications en termes de coûts.

Pureté du gaz contre coût

Les gaz de plus haute pureté (par exemple, azote à 99,999 %) offrent une meilleure protection mais sont beaucoup plus coûteux. Pour les applications moins sensibles, une pureté inférieure ou un gaz mélangé peut être suffisant, présentant un compromis classique entre le coût du processus et la qualité finale.

Risques de sécurité inhérents

Les gaz utilisés peuvent présenter de graves dangers. L'hydrogène est hautement inflammable, tandis que l'azote et l'argon sont des asphyxiants. Par conséquent, le système de contrôle d'atmosphère doit être intégré à des dispositifs de sécurité robustes, tels que des soupapes de surpression, des détecteurs de fuite et des alarmes capables d'arrêter le système en cas d'urgence.

Comment assurer l'intégrité du système

Votre objectif doit être de maintenir le système pour fournir de manière cohérente le résultat souhaité, qu'il s'agisse de protection, de réaction ou de fiabilité à long terme.

- Si votre objectif principal est d'empêcher l'oxydation de surface : Priorisez une source de gaz inerte de haute pureté (azote ou argon) et effectuez des vérifications régulières de l'intégrité du joint de porte du four.

- Si votre objectif principal est le traitement de surface actif : Mettez en œuvre un système de contrôle de débit très précis pour votre mélange de gaz réactifs (par exemple, H₂/N₂) et assurez-vous que tous les interrupteurs de sécurité et alarmes sont testés et pleinement fonctionnels.

- Si votre objectif principal est la fiabilité à long terme : Instaurez un programme de maintenance strict qui comprend l'étalonnage des débitmètres, l'inspection des conduites de gaz pour détecter les fuites et le nettoyage de l'intérieur du four pour éliminer les contaminants.

En fin de compte, considérer le système de contrôle d'atmosphère comme un tout intégré est la clé pour obtenir des résultats de traitement thermique cohérents et de haute qualité.

Tableau récapitulatif :

| Composant | Fonction |

|---|---|

| Source de gaz | Fournit des gaz spécifiques (par exemple, N₂, Ar, H₂) pour la protection ou le traitement de surface |

| Débitmètre de gaz | Mesure le volume de gaz introduit dans le four |

| Vanne de régulation de gaz | Ajuste le débit de gaz pour maintenir la concentration et la pression cibles |

| Corps du four | Contient et scelle l'atmosphère contrôlée pour prévenir les fuites et l'infiltration d'oxygène |

Prêt à améliorer vos processus de traitement thermique grâce à un contrôle d'atmosphère fiable ? Fort de sa R&D exceptionnelle et de sa fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par une solide capacité de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos résultats de recuit et garantir une qualité constante !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances