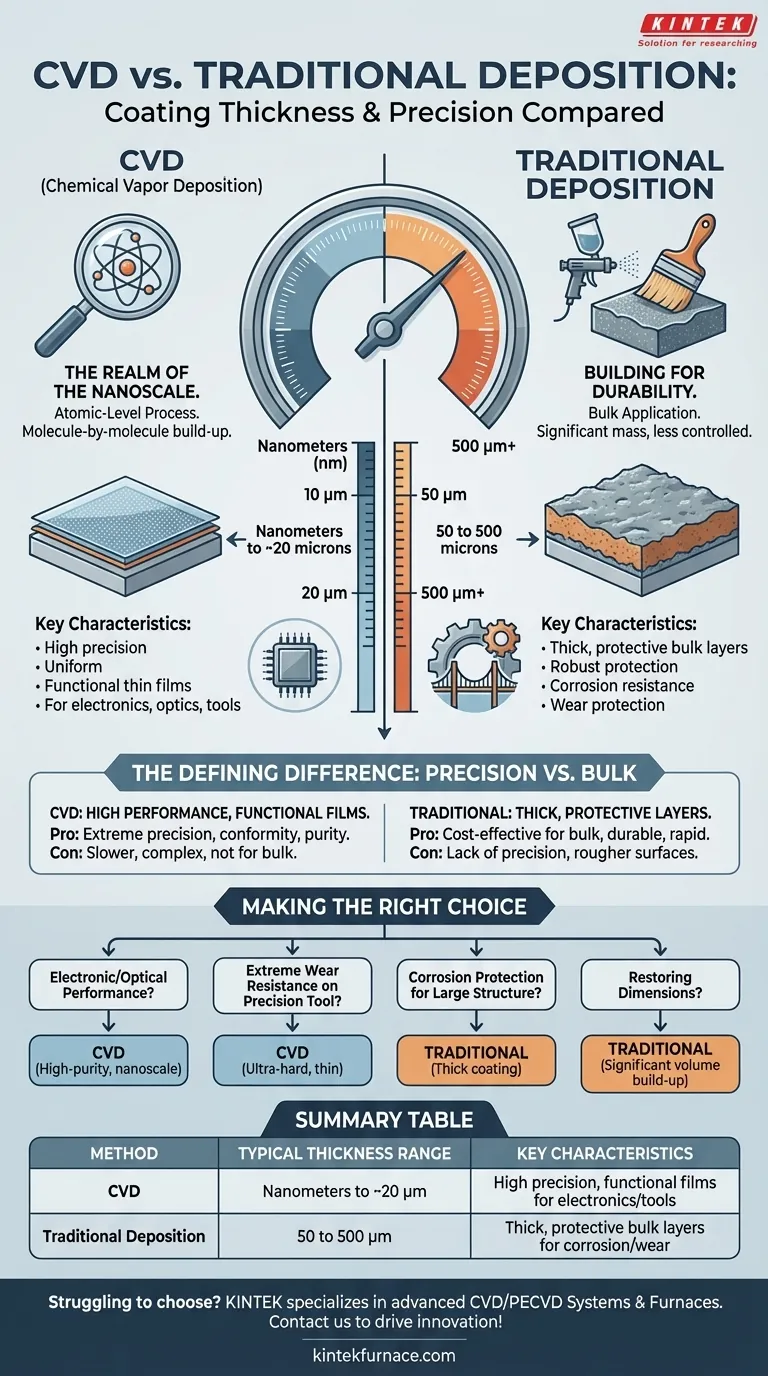

En comparaison directe, les revêtements produits par dépôt chimique en phase vapeur (CVD) sont fondamentalement plus minces et plus précis que ceux obtenus par les méthodes traditionnelles. Le CVD crée des films minces mesurés en nanomètres jusqu'à environ 20 microns, tandis que les méthodes de dépôt traditionnelles produisent généralement des revêtements beaucoup plus épais, allant de 50 à 500 microns.

La différence fondamentale réside dans l'objectif. Le CVD est un processus au niveau atomique conçu pour créer des films minces fonctionnels et performants, tandis que les méthodes traditionnelles sont conçues pour appliquer des couches massives, épaisses et protectrices.

La différence déterminante : Précision vs. Masse

La compréhension de la disparité d'épaisseur commence par la compréhension des processus radicalement différents impliqués. Chaque méthode est un outil optimisé pour une échelle et un résultat très différents.

Dépôt chimique en phase vapeur (CVD) : Le royaume du nanoscopique

Le CVD est un processus où un substrat est exposé à des précurseurs chimiques volatils, qui réagissent ou se décomposent à la surface pour produire le film mince désiré. Cela se produit molécule par molécule.

Ce contrôle au niveau atomique est la raison pour laquelle le CVD excelle dans la création de revêtements extrêmement minces, purs et uniformes. Les épaisseurs typiques vont de quelques nanomètres à un peu moins de 20 microns.

Le principal avantage du CVD n'est pas seulement la finesse, mais aussi le contrôle précis des propriétés du film, telles que sa structure cristalline, sa pureté et ses caractéristiques électriques.

Méthodes traditionnelles : Construire pour la durabilité

Les "méthodes traditionnelles" sont une vaste catégorie qui comprend des techniques telles que la projection thermique, la galvanoplastie, le placage et même la peinture. Ces processus déposent le matériau de manière beaucoup moins contrôlée, en masse.

Leur objectif est souvent d'appliquer une masse importante de matériau sur une surface pour une protection robuste ou pour reconstituer des zones usées. Il en résulte des revêtements d'une épaisseur d'ordres de grandeur supérieurs, allant généralement de 50 à 500 microns, et parfois même plus.

Ici, l'épaisseur elle-même est souvent la caractéristique clé, fournissant une couche sacrificielle contre la corrosion ou une barrière substantielle contre l'usure et l'abrasion.

Comprendre les compromis

Le choix d'une technologie de revêtement consiste à faire correspondre les capacités du processus aux exigences de l'application. Il n'y a pas de méthode universellement "meilleure", seulement une plus adaptée à un problème donné.

Les limites du CVD

Bien que très précis, le CVD est généralement un processus plus complexe et plus lent pour construire de l'épaisseur. Il n'est pas pratique ou rentable pour les applications nécessitant un revêtement épais et massif pour une protection générale contre la corrosion. Sa force réside dans la fonction, pas dans la masse.

Les limites des méthodes traditionnelles

Ces méthodes n'ont pas la précision, la conformité et la pureté du CVD. Elles ne peuvent pas produire les couches ultra-minces et impeccables requises pour les dispositifs semi-conducteurs, l'optique avancée ou les revêtements d'outils haute performance où la tolérance dimensionnelle est critique. Les surfaces résultantes sont également généralement plus rugueuses.

Faire le bon choix pour votre application

La sélection de la bonne technologie nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est la performance électronique ou optique : Le CVD est le seul choix pour créer les films fonctionnels nécessaires de haute pureté et à l'échelle nanométrique.

- Si votre objectif principal est une résistance à l'usure extrême sur un outil de précision : Un revêtement CVD mince et ultra-dur fournit les propriétés de surface nécessaires sans modifier les dimensions critiques de la pièce.

- Si votre objectif principal est la protection contre la corrosion d'une grande structure : Un revêtement épais appliqué par une méthode traditionnelle comme la projection thermique ou la peinture offre la solution la plus rentable et la plus durable.

- Si votre objectif principal est de restaurer les dimensions d'un composant usé : Un processus de rechargement traditionnel est nécessaire pour ajouter le volume de matériau significatif requis.

En fin de compte, votre décision dépendra de la question de savoir si votre application exige l'ingénierie précise d'une surface fonctionnelle ou l'application robuste d'une barrière protectrice.

Tableau récapitulatif :

| Méthode | Plage d'épaisseur typique | Caractéristiques clés |

|---|---|---|

| CVD (Dépôt chimique en phase vapeur) | Nanomètres à ~20 microns | Films minces de haute précision, uniformes et fonctionnels pour l'électronique, l'optique et les outils |

| Dépôt traditionnel (par exemple, projection thermique, galvanoplastie) | 50 à 500 microns | Couches épaisses et massives de protection pour la résistance à la corrosion et la protection contre l'usure |

Vous avez du mal à choisir la bonne méthode de revêtement pour les besoins uniques de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD, les fours à moufle, à tube et rotatifs, tous soutenus par une R&D exceptionnelle et de profondes capacités de personnalisation. Que vous ayez besoin de revêtements ultra-minces et précis pour l'électronique ou de couches durables pour la protection, notre équipe peut adapter une solution pour améliorer vos résultats expérimentaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique