À la base, tous les fours modernes reposent sur l'une des deux sources d'énergie principales : le gaz ou l'électricité. Bien que les deux remplissent l'objectif fondamental de générer de la chaleur, le choix entre eux dicte presque tous les aspects du processus de cuisson, de l'aspect final de vos glaçures à la nature même de votre flux de travail et à l'aménagement de votre atelier.

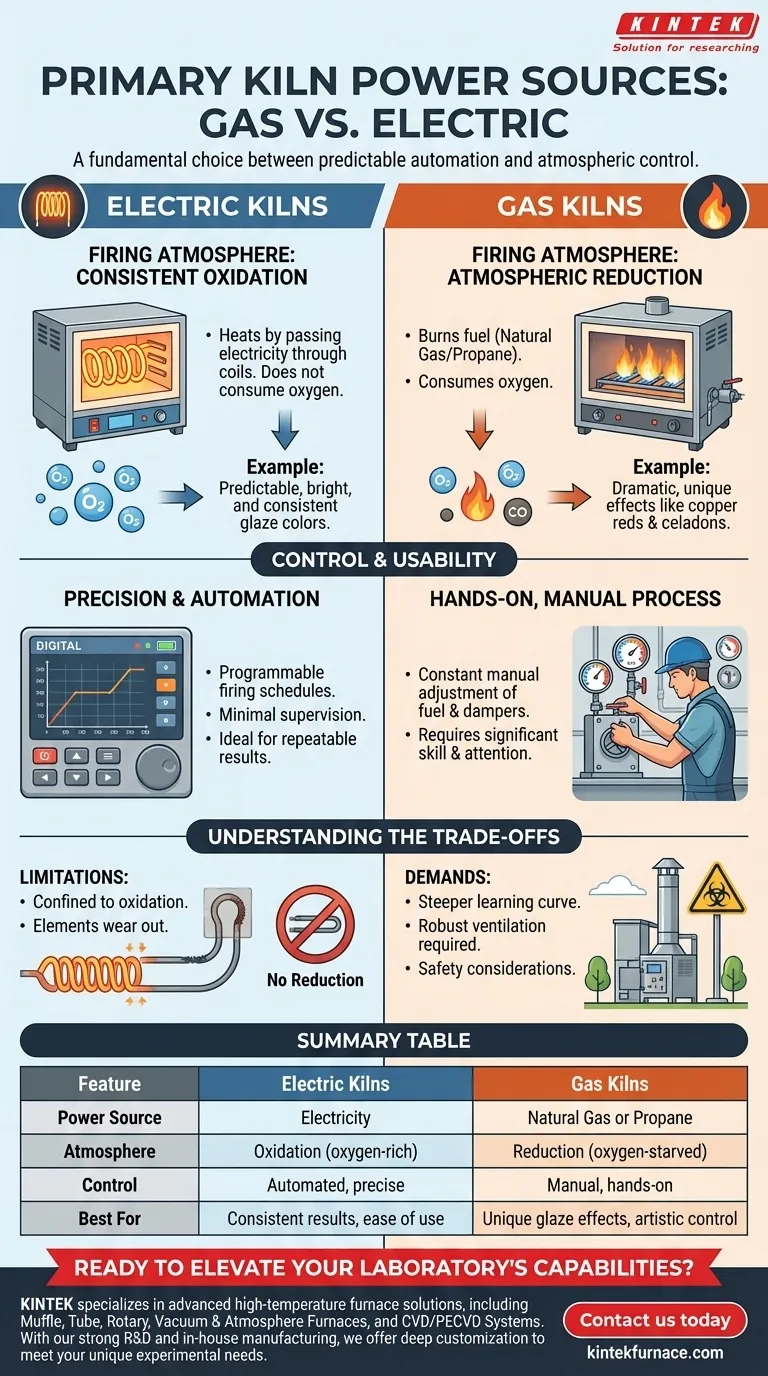

La décision entre le gaz et l'électricité ne concerne pas seulement les raccordements aux services publics. C'est un choix fondamental entre une automatisation prévisible (électrique) et un contrôle atmosphérique (gaz), ce qui influence directement les résultats artistiques que vous pouvez obtenir.

La différence décisive : l'atmosphère de cuisson

La distinction la plus critique entre les fours à gaz et électriques est leur effet sur l'atmosphère interne du four. Cette atmosphère—soit riche en oxygène, soit privée d'oxygène—modifie chimiquement vos argiles et vos glaçures.

Fours électriques : la constance de l'oxydation

Les fours électriques chauffent en faisant passer de l'électricité à travers des éléments spiralés, qui deviennent rouge vif. Ce processus ne consomme pas d'oxygène.

En conséquence, l'atmosphère par défaut dans un four électrique est l'oxydation, ce qui signifie qu'elle est riche en oxygène. Cet environnement produit des couleurs de glaçure prévisibles, vives et cohérentes, se comportant exactement comme le fabricant l'a prévu.

Fours à gaz : le pouvoir de la réduction

Les fours à gaz brûlent une source de combustible, généralement du gaz naturel ou du propane, pour générer de la chaleur. Ce processus de combustion consomme activement l'oxygène de la chambre du four.

En contrôlant soigneusement le rapport combustible-air, un opérateur peut créer une atmosphère de réduction, qui est privée d'oxygène. Cet environnement force les glaçures et les pâtes céramiques à rechercher des molécules d'oxygène, provoquant des changements chimiques spectaculaires et souvent uniques, tels que les rouges brillants du cuivre ou les tons riches et terreux des céladons.

Contrôle et convivialité

Au-delà de l'atmosphère, les deux types de fours offrent des expériences utilisateur très différentes. Votre choix ici dépend de votre désir d'automatisation ou de contrôle manuel.

Fours électriques : précision et automatisation

Les fours électriques modernes sont presque universellement contrôlés par des pyromètres numériques et des contrôleurs programmables.

Vous pouvez programmer un calendrier de cuisson précis — dictant le taux de montée en température, les temps de maintien et le refroidissement — et le four l'exécutera parfaitement avec une supervision minimale. Cela les rend exceptionnellement faciles à utiliser et idéaux pour obtenir des résultats reproductibles.

Fours à gaz : un processus manuel et pratique

Un four à gaz nécessite un ajustement manuel constant. L'opérateur doit gérer activement le débit de gaz et les registres pour contrôler la montée en température et les conditions atmosphériques.

Ce processus est une compétence acquise avec le temps, souvent décrite comme un art en soi. Il offre un contrôle inégalé à ceux qui veulent "jouer" avec le processus de cuisson, mais il exige une attention et une expertise importantes.

Comprendre les compromis

Aucune option n'est universellement supérieure ; ce sont simplement des outils différents pour des objectifs différents. Comprendre leurs limites inhérentes est essentiel pour prendre une décision éclairée.

Les limites des fours électriques

Le principal inconvénient d'un four électrique est son confinement à la cuisson en oxydation. Bien que certains effets puissent être simulés, il n'est pas possible d'obtenir une véritable atmosphère de réduction profonde. De plus, les éléments chauffants sont des pièces consommables qui finiront par s'user et nécessiteront un remplacement.

Les exigences des fours à gaz

Les fours à gaz ont une courbe d'apprentissage plus raide et des considérations de sécurité importantes. Ils nécessitent des systèmes de ventilation robustes pour évacuer en toute sécurité le monoxyde de carbone et les autres fumées, ce qui signifie qu'ils sont presque toujours installés à l'extérieur ou dans une structure dédiée et à ciel ouvert. Ils sont également moins "réglés et oubliés", exigeant votre présence et vos compétences tout au long de la cuisson.

Faire le bon choix pour votre travail

Pour choisir le bon four, vous devez d'abord définir vos objectifs en tant qu'artiste ou artisan. Les spécifications techniques sont secondaires par rapport à votre intention créative.

- Si votre objectif principal est la facilité d'utilisation et des résultats constants : L'environnement d'oxydation automatisé et prévisible d'un four électrique est le choix évident.

- Si votre objectif principal est d'obtenir des effets de glaçure uniques et variés : Un four à gaz offre le contrôle atmosphérique nécessaire à la cuisson en réduction et à ses possibilités artistiques associées.

- Si vous vous installez dans une maison ou un petit atelier : Un four électrique est souvent la seule option pratique en raison de son encombrement réduit et de l'absence d'exigences de ventilation.

En comprenant que vous choisissez un processus, et non seulement une machine, vous pouvez sélectionner en toute confiance le four qui servira le mieux votre vision artistique.

Tableau récapitulatif :

| Caractéristique | Fours électriques | Fours à gaz |

|---|---|---|

| Source d'alimentation | Électricité | Gaz naturel ou propane |

| Atmosphère | Oxydation (riche en oxygène) | Réduction (privée d'oxygène) |

| Contrôle | Automatisé, précis | Manuel, pratique |

| Idéal pour | Résultats constants, facilité d'utilisation | Effets de glaçure uniques, contrôle artistique |

Prêt à améliorer les capacités de votre laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre forte R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre recherche et l'efficacité de votre production !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel