Les deux objectifs principaux d'un four à atmosphère contrôlée sont fondamentalement opposés mais tout aussi critiques. Le premier est de créer un environnement chimiquement inerte pour protéger la surface d'un matériau contre les réactions indésirables, tandis que le second est de créer un environnement chimiquement actif pour changer intentionnellement les propriétés de surface d'un matériau. Ce contrôle est essentiel pour obtenir les caractéristiques précises requises dans les composants de haute performance.

La décision d'utiliser une atmosphère contrôlée consiste à maîtriser l'environnement pour obtenir un résultat spécifique. Soit vous créez un bouclier protecteur pour prévenir des changements comme l'oxydation, soit vous introduisez des éléments spécifiques pour provoquer intentionnellement des changements comme le durcissement superficiel.

Les Deux Fonctions Principales : Protectrice vs. Réactive

Le choix entre une atmosphère protectrice ou réactive dicte l'intégralité du processus de traitement thermique et son résultat. Chaque fonction sert un objectif de fabrication distinct.

L'Atmosphère Protectrice (Inerte)

L'objectif principal ici est la préservation. En remplissant le four de gaz inerte comme l'azote ou l'argon, vous déplacez l'oxygène qui serait normalement présent dans l'air.

Ceci prévient les réactions de surface, notamment l'oxydation (rouille ou écaillement) pendant les processus à haute température. Ceci est crucial pour des applications comme le recuit brillant, où le matériau doit sortir du four avec une surface propre et non ternie.

L'Atmosphère Réactive (Active)

Dans ce cas, l'objectif est la transformation. L'atmosphère est soigneusement formulée avec des gaz spécifiques conçus pour réagir avec la surface du matériau.

Ce processus modifie intentionnellement la chimie de surface pour améliorer ses propriétés. Un exemple classique est la cémentation (ou cémentation), où le carbone est diffusé dans la surface de l'acier pour créer une couche extérieure dure et résistante à l'usure tout en conservant un cœur plus tendre et plus résistant.

Pourquoi ce Contrôle est Important : Les Avantages Clés

Dépasser le simple chauffage à l'air offre des avantages significatifs en termes de qualité, d'efficacité et de sécurité, c'est pourquoi ces fours sont standard dans les industries exigeantes telles que l'aérospatiale, l'automobile et la fabrication médicale.

Atteindre des Propriétés Matérielles Supérieures

Le contrôle atmosphérique précis permet une cohérence sans précédent et la création de caractéristiques matérielles spécifiques. Il rend possibles des processus qui ne le seraient tout simplement pas dans un four à air libre.

Ce niveau de précision est non négociable pour les composants critiques où la performance et la fiabilité sont primordiales.

Augmenter l'Efficacité Opérationnelle

Les fours à atmosphère contrôlée sont conçus pour une grande efficacité. En utilisant des gaz inertes pour une distribution de chaleur optimisée et une isolation supérieure, ils peuvent réduire la consommation d'énergie jusqu'à 30 % par rapport aux anciennes méthodes.

Ces économies d'énergie, combinées à une réduction des pièces rejetées et à une durée de vie prolongée des matériaux traités, entraînent une réduction significative des coûts à long terme.

Améliorer la Sécurité Environnementale et des Travailleurs

Cette technologie offre un avantage environnemental majeur en remplaçant les processus plus anciens et plus dangereux.

Par exemple, la cémentation en atmosphère contrôlée élimine le besoin de bains de sel de cyanure toxiques, supprimant les risques associés de contamination des sols et l'élimination complexe et coûteuse des déchets dangereux.

Comprendre les Compromis

Bien que puissante, cette technologie n'est pas sans considérations. La décision d'investir dans un système à atmosphère contrôlée implique de mettre en balance ses avantages et sa complexité.

Coût Initial et Complexité Plus Élevés

Ces fours sont plus complexes que leurs homologues à air libre. Ils nécessitent des panneaux de mélange de gaz sophistiqués, des chambres scellées et des capteurs avancés pour surveiller et maintenir l'atmosphère.

Ceci se traduit par un investissement initial en capital plus élevé par rapport aux conceptions de fours plus simples.

Frais d'Exploitation Accrus

La gestion de l'alimentation en gaz et la garantie du maintien d'une composition atmosphérique précise nécessitent des opérateurs qualifiés et un contrôle rigoureux des processus.

Les gaz eux-mêmes – tels que l'azote, l'argon ou l'hydrogène – représentent un coût opérationnel continu qui doit être pris en compte dans le coût total de possession.

Faire le Bon Choix pour Votre Objectif

La sélection de l'approche atmosphérique appropriée dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est de prévenir l'oxydation et de maintenir l'état de surface : Vous avez besoin d'une atmosphère protectrice et inerte pour des processus tels que le recuit brillant, le brasage ou le frittage.

- Si votre objectif principal est de modifier la chimie de surface pour des performances améliorées : Vous avez besoin d'une atmosphère réactive pour des processus tels que le durcissement superficiel, la cémentation ou la nitruration.

- Si votre objectif principal est la production rentable et à haut volume de matériaux avancés : Les avantages en matière d'efficacité, de répétabilité et de sécurité des fours à atmosphère contrôlée l'emportent souvent sur leur coût initial par rapport aux méthodes plus anciennes et moins précises.

En fin de compte, le contrôle de l'atmosphère du four vous donne un contrôle direct sur les propriétés finales et la qualité de votre matériau.

Tableau Récapitulatif :

| Objectif | But | Processus Clés | Gaz Couramment Utilisés |

|---|---|---|---|

| Protectrice (Inerte) | Prévenir les réactions de surface comme l'oxydation | Recuit brillant, brasage, frittage | Azote, Argon |

| Réactive (Active) | Modifier intentionnellement les propriétés de surface | Cémentation, nitruration, durcissement superficiel | Hydrogène, Gaz riches en carbone |

Prêt à améliorer votre traitement des matériaux grâce à un contrôle atmosphérique précis ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, l'automobile ou la fabrication médicale, nous pouvons vous aider à obtenir des propriétés matérielles supérieures, à augmenter l'efficacité et à améliorer la sécurité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent transformer vos processus !

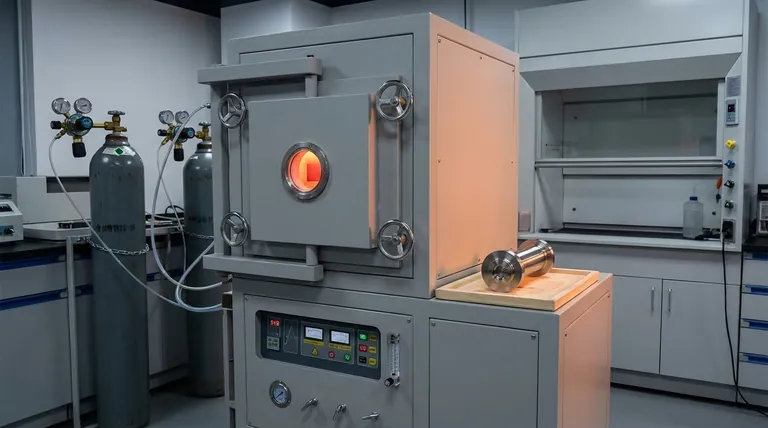

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux