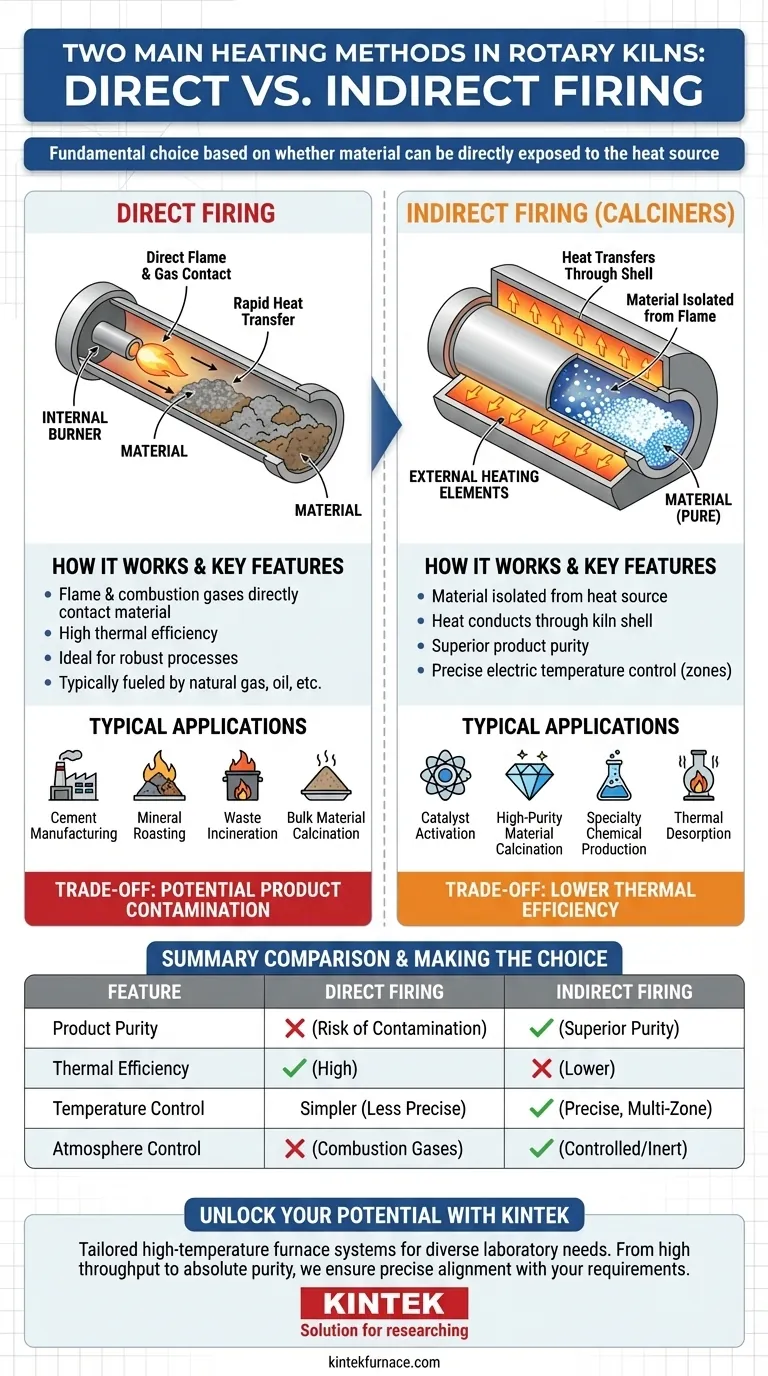

Fondamentalement, les fours rotatifs utilisent deux principales méthodes de chauffage pour atteindre leurs objectifs de traitement thermique. Le choix dépend entièrement de la possibilité pour le matériau d'être exposé directement à la source de chaleur. Les deux méthodes sont le chauffage direct, où la flamme d'un brûleur et les gaz de combustion entrent en contact direct avec le matériau à l'intérieur du four, et le chauffage indirect, où le four est chauffé de l'extérieur, et la chaleur est transférée à travers la coque vers le matériau sans aucun contact.

La décision entre le chauffage direct et indirect repose sur un facteur critique : si le matériau traité peut entrer en contact direct et en toute sécurité avec la flamme de combustion et ses sous-produits. Cette seule considération dicte toute la conception et l'application du système de four.

Comprendre les Fours à Chauffage Direct

Un four à chauffage direct est la configuration la plus courante, conçue pour l'efficacité thermique et un débit élevé.

Fonctionnement du Chauffage Direct

Dans un système à chauffage direct, un brûleur est positionné à l'intérieur du four, généralement à l'extrémité de décharge. Ce brûleur injecte une flamme et des gaz de combustion chauds qui circulent dans le four, interagissant directement avec le matériau qui y tourne.

Ce contact direct facilite un transfert de chaleur rapide et efficace du gaz de process vers le matériau solide.

Carburants Courants et Fonctionnement

Ces fours sont généralement alimentés au gaz naturel, au mazout lourd ou à d'autres combustibles. L'atmosphère à l'intérieur du four est le résultat direct de cette combustion, contenant des sous-produits comme le CO₂, la vapeur d'eau et potentiellement d'autres oligo-éléments provenant du carburant.

Applications Typiques

Les fours à chauffage direct sont idéaux pour les processus robustes où le produit final n'est pas sensible à la contamination par les gaz de combustion.

Les applications courantes incluent la fabrication de ciment, le grillage de minerais, l'incinération des déchets et la calcination de matériaux en vrac comme le calcaire, où le contact direct est acceptable ou même fait partie de la réaction chimique.

Comprendre les Fours à Chauffage Indirect (Calcineurs)

Les fours à chauffage indirect, souvent appelés calcineurs ou cornues, sont des unités spécialisées conçues pour isoler le matériau de la source de chaleur.

Fonctionnement du Chauffage Indirect

Dans cette conception, le tambour rotatif est enfermé dans un four ou entouré d'éléments chauffants. La chaleur est appliquée à l'extérieur de la coque du four.

Cette chaleur est ensuite conduite à travers la coque en métal ou en alliage vers le matériau qui s'y agite. Le matériau n'entre jamais en contact avec la flamme ou les gaz de combustion, préservant une atmosphère interne contrôlée et pure.

L'Avantage du Chauffage Électrique

De nombreux fours indirects utilisent des résistances électriques comme source de chaleur externe. Cette méthode offre un contrôle de température exceptionnellement précis et uniforme.

Ces systèmes peuvent être divisés en plusieurs zones de chauffage contrôlées indépendamment, permettant un profil de température très spécifique le long du four. Ceci est essentiel pour les réactions chimiques sensibles.

Applications Typiques

Le chauffage indirect est essentiel lorsque la pureté du produit est primordiale. Il est utilisé pour des processus tels que l'activation de catalyseurs, la désorption thermique de composés sensibles, la production de produits chimiques de spécialité et la calcination de matériaux de haute pureté où la contamination ruinerait le produit final.

Comprendre les Compromis

Le choix entre ces deux méthodes implique un ensemble clair de compromis techniques et économiques.

Pureté vs. Efficacité Thermique

Le chauffage direct est généralement plus efficace thermiquement car la chaleur est générée et transférée directement au matériau avec une perte minimale. Cependant, il introduit toujours le risque de contamination du produit.

Le chauffage indirect garantit la pureté du produit en isolant le matériau, mais il est intrinsèquement moins efficace. Une quantité significative d'énergie est perdue lors du transfert de chaleur à travers la coque du four et dans la chambre du four isolée.

Contrôle de la Température vs. Simplicité

Les fours électriques indirects offrent le plus haut degré de contrôle de la température, avec la capacité de gérer plusieurs zones avec précision.

Les systèmes à chauffage direct sont plus simples dans leur concept, mais la gestion d'un profil de température précis peut être plus difficile en raison de la dynamique de la flamme interne et du flux de gaz.

Contrôle de l'Atmosphère

Dans un four indirect, l'atmosphère interne est complètement indépendante de la méthode de chauffage. Cela permet de traiter le matériau dans une atmosphère entièrement inerte (par exemple, azote) ou réactive (par exemple, hydrogène), ce qui est impossible dans un four à chauffage direct standard.

Faire le Bon Choix pour Votre Processus

Vos exigences de processus indiqueront clairement une méthode plutôt que l'autre.

- Si votre objectif principal est un débit élevé pour des matériaux robustes où la contamination n'est pas un problème : Un four à chauffage direct est presque toujours le choix le plus économique et le plus efficace thermiquement.

- Si votre objectif principal est la pureté absolue du produit ou le traitement dans une atmosphère contrôlée : Un four à chauffage indirect est la seule solution viable, les modèles électriques offrant le contrôle de température le plus précis.

En fin de compte, la méthode de chauffage n'est pas seulement une caractéristique, mais le principe de conception fondamental qui définit les capacités et les limites du four.

Tableau Récapitulatif :

| Méthode de Chauffage | Mécanisme Clé | Applications Idéales | Avantages Clés |

|---|---|---|---|

| Chauffage Direct | Flamme du brûleur et gaz en contact direct avec le matériau | Fabrication de ciment, grillage de minerais, incinération de déchets | Haute efficacité thermique, débit élevé, rentable |

| Chauffage Indirect | Chauffage externe à travers la coque du four, pas de contact direct | Activation de catalyseurs, calcination de matériaux de haute pureté, production chimique sensible | Pureté du produit supérieure, contrôle précis de la température, atmosphère contrôlée |

Libérez tout le potentiel de votre traitement thermique avec les solutions avancées de fours rotatifs de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation poussée garantit un alignement précis avec vos exigences expérimentales uniques, que vous ayez besoin d'un débit élevé ou d'une pureté absolue. Contactez-nous dès aujourd'hui (#ContactForm) pour discuter de la manière dont notre expertise peut optimiser l'efficacité et les résultats de votre processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité