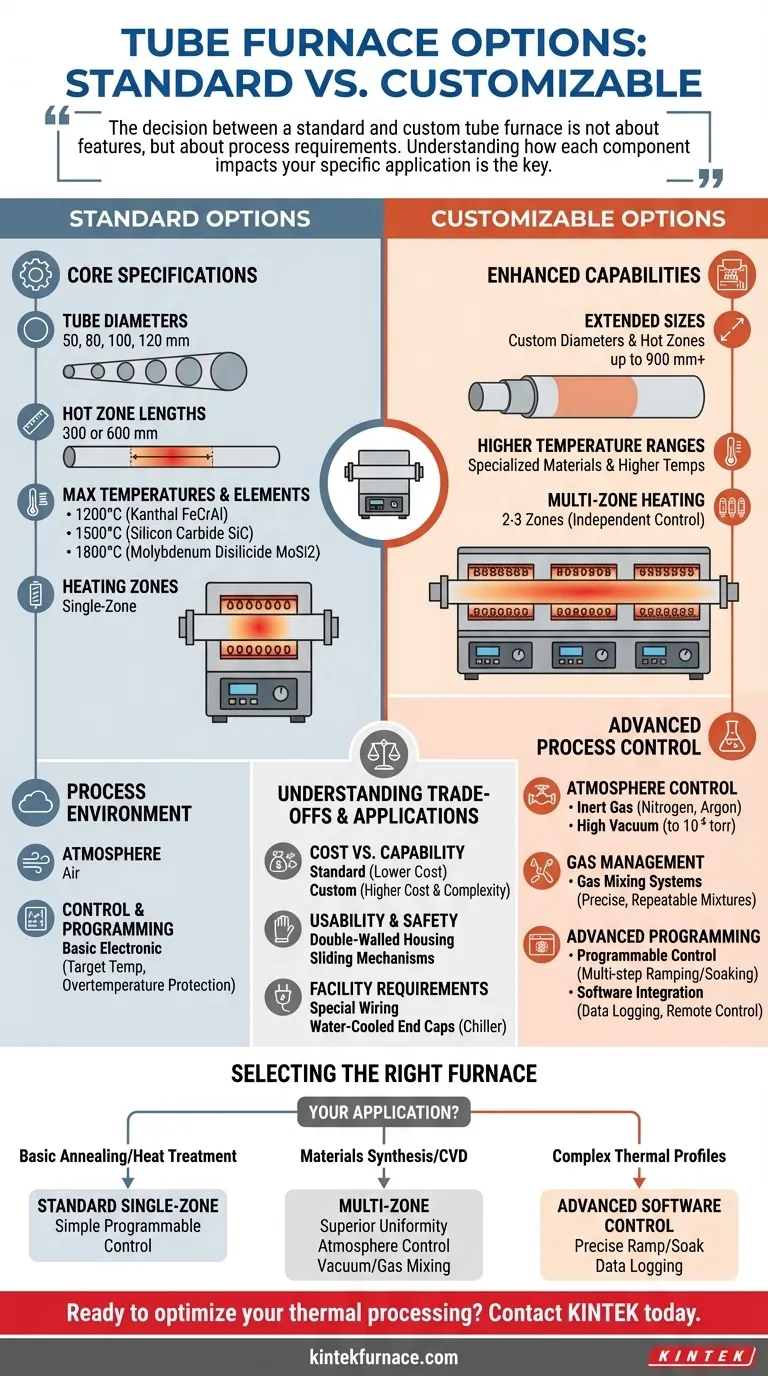

Au fond, la configuration d'un four tubulaire est définie par quelques paramètres clés. Les options standard comprennent généralement des diamètres de tube de 50, 80, 100 ou 120 mm, des longueurs de "zone chaude" chauffées de 300 ou 600 mm, et des températures maximales de 1200°C, 1500°C ou 1800°C. La personnalisation étend ces spécifications fondamentales et ajoute des capacités critiques pour le contrôle des processus, telles que le chauffage multizone, le contrôle de l'atmosphère sous vide et de gaz inerte, et la programmation avancée.

La décision entre un four tubulaire standard et un four tubulaire personnalisé ne concerne pas les fonctionnalités, mais les exigences du processus. Comprendre comment chaque composant – de l'élément chauffant au logiciel de contrôle – impacte votre application spécifique est la clé pour spécifier l'outil adapté au travail.

Déconstruction des spécifications de base du four

Chaque four tubulaire est construit autour d'un ensemble de caractéristiques physiques et thermiques fondamentales. Ces choix fondamentaux dictent les capacités primaires et le coût du four.

Plage de température et éléments chauffants

La température de fonctionnement maximale est sans doute la spécification la plus critique, car elle détermine les types de processus que vous pouvez exécuter. Cette température est directement liée au matériau de l'élément chauffant.

- Jusqu'à 1200°C : Les fours de cette gamme utilisent généralement des éléments en alliage de Kanthal (FeCrAl). C'est un choix économique adapté aux traitements thermiques et recuits généraux.

- Jusqu'à 1500°C-1600°C : Ces fours reposent sur des éléments en carbure de silicium (SiC). Ils offrent une avancée significative en température pour le traitement de matériaux plus exigeants.

- Jusqu'à 1800°C : Les températures standard les plus élevées sont atteintes avec des éléments en disiliciure de molybdène (MoSi2). Ceux-ci sont nécessaires pour le frittage de céramiques avancées et d'autres recherches à haute température.

Dimensions physiques : Diamètre du tube et zone chaude

La taille physique du four détermine le débit de vos échantillons et votre capacité de traitement.

Les diamètres de tube standard (50 mm à 120 mm) définissent la taille maximale de l'échantillon ou du substrat que vous pouvez traiter.

La zone chaude est la longueur du tube qui maintient l'uniformité de température spécifiée. Les longueurs standard sont souvent de 300 mm ou 600 mm, tandis que les options personnalisées peuvent s'étendre à 900 mm ou plus.

Chauffage mono-zone vs. multi-zone

Un four mono-zone possède un seul contrôleur et un seul ensemble d'éléments chauffants, créant une zone chaude qui est la plus uniforme au centre et qui se refroidit vers les extrémités. Cela suffit pour de nombreuses applications de base.

Un four multi-zone (souvent avec deux ou trois zones) utilise plusieurs contrôleurs indépendants. Cela permet de modeler le profil de température, soit pour créer un gradient délibéré pour les expériences de transport, soit, plus communément, pour créer une zone chaude significativement plus grande et plus uniforme au centre.

Contrôle de l'environnement du processus

Pour la plupart des travaux avancés sur les matériaux, le contrôle de l'atmosphère à l'intérieur du tube est aussi important que le contrôle de la température. C'est là que la personnalisation devient essentielle.

Contrôle de l'atmosphère : De l'air au vide poussé

En scellant les extrémités du tube de processus avec des bouchons spécialisés, vous pouvez contrôler l'environnement interne.

- Gaz inerte : L'application la plus courante consiste à faire circuler un gaz inerte comme l'azote ou l'argon à travers le tube pour empêcher l'oxydation de l'échantillon à haute température.

- Vide poussé : Pour les applications exigeant une pureté extrême, des assemblages à bride peuvent être connectés à une pompe à vide. Cela permet d'évacuer le tube à des pressions aussi basses que 10⁻⁵ torr, éliminant ainsi presque tous les contaminants atmosphériques.

Systèmes de gestion et de mélange de gaz

Pour des processus comme le dépôt chimique en phase vapeur (CVD), un contrôle précis de plusieurs gaz de processus est requis. Des systèmes de mélange de gaz optionnels peuvent être intégrés pour fournir des mélanges de gaz spécifiques et reproductibles à la chambre du four.

Contrôle et programmation de la température

Le niveau de contrôle détermine la précision et la répétabilité de votre processus thermique.

- Contrôle électronique de base : Les contrôleurs standard vous permettent de régler une température cible et de fournir une protection contre la surchauffe.

- Contrôle programmable : Des contrôleurs numériques plus avancés permettent de créer des programmes en plusieurs étapes avec des taux de rampe spécifiques (vitesse de chauffage/refroidissement) et des temps de maintien (durée de maintien à une température donnée).

- Intégration logicielle : Des suites logicielles complètes offrent une interface graphique pour la programmation, le contrôle à distance du four et, surtout, l'acquisition et l'enregistrement de données pour le contrôle qualité et les dossiers de recherche.

Comprendre les compromis

Le choix des bonnes fonctionnalités implique d'équilibrer les capacités avec la complexité et le coût. Chaque fonction ajoutée a une implication.

Coût vs. Capacité

Chaque mise à niveau – d'une plage de température plus élevée à un contrôle multizone ou une compatibilité sous vide – augmente considérablement le coût et la complexité du four. Un four à air standard de 1200°C représente une fraction du coût d'un four sous vide multizone de 1800°C.

Facilité d'utilisation et sécurité

Les fours modernes incluent souvent des fonctionnalités axées sur l'utilisateur. Un boîtier à double paroi maintient la surface extérieure froide au toucher même à des températures internes élevées. Un mécanisme coulissant peut permettre de déplacer le corps du four loin du tube pour un refroidissement rapide et un chargement facile des échantillons.

Exigences d'installation

Les fonctionnalités personnalisées peuvent avoir un impact sur l'infrastructure de votre laboratoire. Les fours de haute puissance peuvent nécessiter un câblage électrique spécial. Les systèmes avec des embouts refroidis par eau, utilisés pour protéger les joints toriques et les brides lors d'opérations à haute température, nécessitent une alimentation en eau fiable ou un refroidisseur dédié.

Sélectionner le bon four pour votre application

Votre choix doit être entièrement dicté par les exigences de vos objectifs scientifiques ou de production spécifiques.

- Si votre objectif principal est le recuit de base ou le traitement thermique à l'air : Un four mono-zone standard avec un contrôleur programmable simple est une solution efficace et économique.

- Si votre objectif principal est la synthèse de matériaux ou le CVD : Privilégiez une configuration multizone pour une uniformité de température supérieure et un système de contrôle d'atmosphère robuste avec des options pour le vide et le mélange de gaz.

- Si votre objectif principal est la recherche avec des profils thermiques complexes : Investissez dans un système avec un contrôle logiciel avancé pour une programmation précise des rampes/paliers et une journalisation complète des données pour la traçabilité des processus.

En faisant correspondre soigneusement les capacités du four à vos besoins de processus, vous vous assurez de spécifier un outil qui est non seulement fonctionnel, mais optimal pour votre travail.

Tableau récapitulatif :

| Spécification | Options standard | Options personnalisables |

|---|---|---|

| Diamètre du tube | 50, 80, 100, 120 mm | Tailles étendues |

| Longueur de la zone chaude | 300, 600 mm | Jusqu'à 900 mm ou plus |

| Température maximale | 1200°C, 1500°C, 1800°C | Plages plus élevées |

| Éléments chauffants | Kanthal, SiC, MoSi2 | Matériaux spécialisés |

| Zones de contrôle | Mono-zone | Multi-zones (2-3 zones) |

| Atmosphère | Air | Vide, gaz inerte, mélange de gaz |

| Programmation | Basique | Avancée avec journalisation des données |

Prêt à optimiser votre traitement thermique ? Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons adapter un four tubulaire pour améliorer l'efficacité de votre recherche et de votre production !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision